上一个

远心分离机

双行星搅拌机(Planetary Mixer)是一种高效、多功能的混合设备,广泛应用于化工、制药、食品、材料科学等多个领域。其工作原理基于搅拌器的公转与自转运动,通过复杂的物料流动模式实现高效的混合效果。行星搅拌机的设计使其能够处理从低粘度液体到高粘度膏状物料的多种材料,同时具备快速混合、均匀分散和高剪切力的特点。双行星搅拌机的核心优势在于其独特的搅拌机制。搅拌器在绕釜体轴线公转的同时,以不同的转速绕自身轴线高速自转,使物料在釜体内形成复杂的运动轨迹,受到强烈的剪切和搓合作用。这种设计不仅提高了混合效率,还减少了混合时间,特别适用于高粘度、高密度物料的混合、混炼和反应工艺。此外,双行星搅拌机的罐体内壁通常经过精密加工,配备自动刮刀,能够有效防止物料在壁面上的附着,进一步提高混合效果。双行星搅拌机的搅拌速度和混合时间可根据工艺需求进行精确控制,部分型号还配备真空脱气功能,可进一步提高物料的纯净度和均匀性。其结构简单、运行平稳、易于维护,且无塑料部件,确保长期稳定运行。随着技术的不断进步,行星搅拌机在提高混合效率、降低能耗和适应复杂物料方面展现出广阔的应用前景。

一. 工作原理

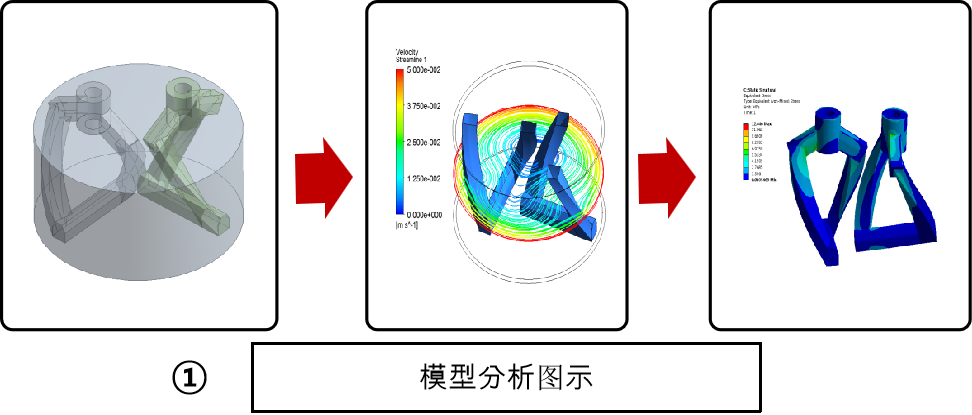

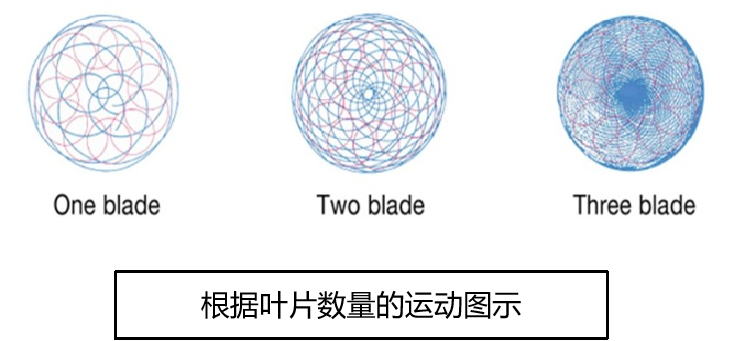

双行星搅拌机工作原理行星搅拌机(Planetary Mixer)是一种高效、多功能的混合设备,广泛应用于化工、制药、食品、材料科学等领域。其工作原理基于独特的行星运动机制,通过搅拌器的公转与自转运动,实现物料的高效混合、分散和均质化处理。1. 核心结构与运动模式行星搅拌机的核心结构包括搅拌容器、搅拌桨叶、行星齿轮传动系统和刮壁装置。搅拌桨叶在绕搅拌容器轴线公转的同时,以不同的转速绕自身轴线高速自转。这种复合运动模式(公转+自转)使物料在搅拌容器内形成复杂的流动状态,包括径向、切向和轴向的混合。2. 工作原理行星搅拌机的工作原理基于以下几种物理机制:1. 公转与自转的复合运动 搅拌桨叶在绕搅拌容器轴线公转的同时,以不同的转速绕自身轴线自转。这种复合运动使物料在容器内形成复杂的对流和剪切力,促进物料的均匀混合。2. 剪切与搓合作用 搅拌桨叶的高速自转产生强烈的剪切力,能够有效打散物料中的团聚颗粒,实现物料的均匀分散。同时,公转运动产生的对流和搓合作用进一步促进物料的混合。3. 刮壁功能 行星搅拌机通常配备刮壁装置,能够将附着在容器内壁的物料刮下,避免物料残留和死角,进一步提高混合效果。4. 多层桨叶设计 搅拌桨叶通常为多层设计,能够使物料在上下及四周流动,进一步增强混合效果。3. 混合过程行星搅拌机的混合过程通常包括以下几个步骤:1. 物料装载:将需要混合的物料加入搅拌容器。2. 启动搅拌:搅拌桨叶开始公转和自转,物料在剪切力和对流作用下开始混合。3. 混合与分散:通过调整搅拌速度和时间,实现物料的均匀混合和分散。4. 刮壁与清理:刮壁装置不断清理容器内壁,避免物料残留。5. 混合完成:达到所需的混合效果后,停止搅拌,物料从出料口排出

系统构成:1. 运动机制:公转与自转的双重作用

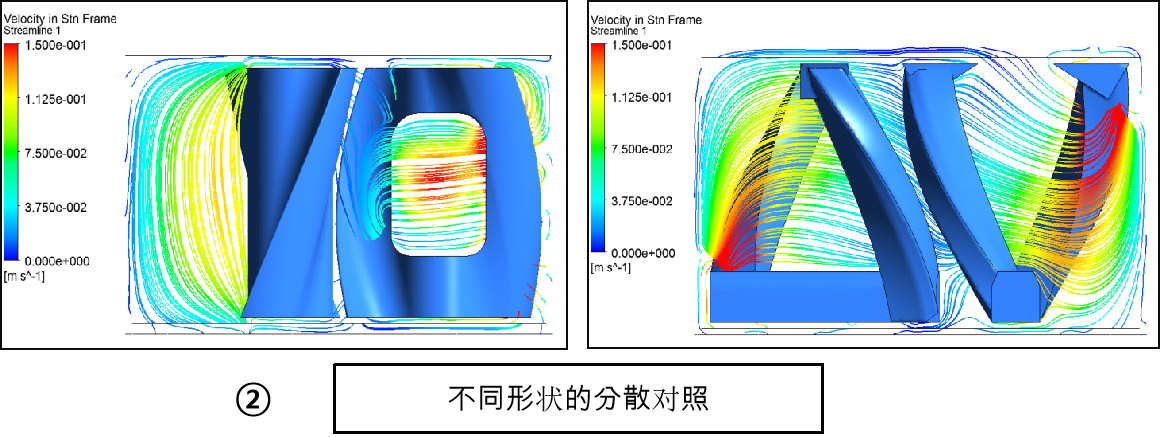

双行星式分散搅拌机的核心工作原理是行星式搅拌运动,即搅拌工具(桨叶、刮壁装置等)在混合桶内既围绕桶的中心公转,又自身绕轴自转。

公转(Revolution):搅拌工具围绕桶的中心轴旋转,使物料在整个容器内循环流动。

自转(Rotation):搅拌工具自身旋转,提供更强的剪切力和挤压作用,有效分散、混合物料。

这种双重运动模式可以确保物料充分混合,而不会在容器壁或底部堆积,适用于高粘度、高固含量及剪切敏感材料的均匀混合。

2. 搅拌系统:多种搅拌工具协同作用

行星式混合机的搅拌系统通常包括双行星桨叶、螺带式刮壁装置、双 Z 形搅拌桨或高速分散盘等。

双行星搅拌桨:公转 + 自转,产生强烈剪切力,适用于高粘度材料的均匀混合。

刮壁装置:沿容器内壁刮拭物料,防止材料粘附,提高混合效率。

高速分散盘(选配):适用于纳米级或微米级粉体的快速分散,提高均匀性。

3. 真空系统:脱泡与提高均匀性

许多 双行星式分散搅拌机配备真空系统,在混合过程中去除气泡,确保最终产品的致密性和高均匀度,适用于电子封装材料、电池浆料、光学胶体等对气泡敏感的材料。

4. 加热与冷却系统(选配)

加热系统:通过夹套、导热油或电加热,提高物料温度,降低粘度,优化混合效果。

冷却系统:用于热敏性材料,防止因摩擦生热导致材料变质。

二. 产品特点

### **双行星式混合机(Planetary Mixer)产品特点**

双行星式混合机是一种广泛应用于化工、食品、制药、陶瓷、建材等行业的高效混合设备。其通过独特的双行星式运动方式,能够高效地将物料进行均匀混合,适用于粘稠、膏状、颗粒及液体物料的混合。以下是双行星式混合机的主要产品特点:

#### **1. 高效均匀混合**

- 双行星式混合机配备两组混合器轴,它们以不同的速度和方向进行旋转,确保物料在混合过程中的充分搅拌和均匀性。

- 该设备能够实现强烈的剪切、压缩和拉伸作用,从而快速、均匀地混合各类物料,包括高粘度物料、颗粒物和液体。

#### **2. 适用性广泛,兼容多种物料**

- 适用于多种物料的混合,包括膏体、粉体、液体、粘性物料及浆料等。

- 可用于食品、化妆品、医药、化学、建材等行业,特别适用于对物料粒度和均匀性要求较高的应用。

#### **3. 双行星运动设计,确保物料无死角**

- 双行星式混合机的独特设计使得混合轴以行星运动的方式旋转,能够确保物料在混合槽中均匀分布,避免了死角和物料沉淀的情况。

- 两个搅拌器分别从不同角度和速度进行运动,进一步提高了混合效率和均匀度。

#### **4. 强力剪切与高粘度物料的处理能力**

- 该设备能够处理高粘度物料,特别适合用于膏状、糊状、粘稠及高密度物料的混合。

- 配有强力剪切力的搅拌器,在混合过程中产生强烈的剪切作用,帮助物料迅速分散和均匀融合。

#### **5. 高精度控制,确保混合质量**

- 配备精确的温控、转速和时间控制系统,可根据物料的不同需求精确调节操作参数,确保混合过程的高效和稳定。

- 自动化控制系统提高了设备操作的精准度和一致性,确保每批次产品的混合质量一致。

#### **6. 双重密封设计,防止泄漏**

- 混合机配有双重密封系统,确保在高粘度或高压环境下运行时,物料不会泄漏,提升了设备的安全性和稳定性。

- 密封设计能够有效防止污染,确保在生产过程中维持高洁净度。

#### **7. 容易清洁与维护**

- 设备设计简洁,具有易拆卸的部件,方便清洁和维护。

- 特别适合于不同批次生产之间快速清洁,减少交叉污染的风险,适应于多种物料的生产切换。

#### **8. 高耐用性与稳定性**

- 采用高质量的材料制造,确保设备在长期使用中的高稳定性和耐用性。

- 强化的机械结构和高耐磨的搅拌器,能够在高强度工作环境中长时间保持高效的运行状态。

#### **9. 定制化设计,满足个性化需求**

- 根据客户的生产要求,双行星式混合机可以定制不同规格、容量和配置,满足不同工艺需求。

- 提供个性化的搅拌器设计、加热冷却功能等选项,以适应不同物料的混合特点。

三、应用领域

双行星式混合机(Planetary Mixer)的应用领域及具体应用案例

双行星式分散搅拌机 由于其高效混合、高粘度处理、脱泡及均匀分散能力,被广泛应用于多个行业。以下列举其在不同领域的主要应用及具体案例。

双行星式分散搅拌机在新能源行业主要用于制备高粘度的正负极浆料、固态电解质、凝胶电解液等,确保材料均匀分散,提高电池性能。

具体应用案例:

锂离子电池正极浆料(NCM、NCA、LFP等),确保活性物质、导电剂与粘结剂均匀分布。

锂离子电池负极浆料(石墨、硅碳、硬碳负极),提高能量密度并降低电极膨胀率。

固态电解质浆料(氧化物、聚合物基固态电解质),提高电池安全性。

超级电容器电极浆料(活性炭+导电剂+粘结剂),优化电化学性能。

全固态电池(ASSB)浆料,混合硫化物或氧化物电解质粉末与聚合物粘结剂。

燃料电池催化剂浆料,提高催化剂分散性,增强电池性能。

钠离子电池浆料,适用于新型储能技术。

硅碳负极前驱体混合,提高负极材料稳定性和循环寿命。

2. 电子封装材料与导热界面材料

双行星式混合机用于制备高性能导热硅脂、导热凝胶、环氧封装材料及电子胶黏剂,保证均匀混合,去除气泡,提高产品可靠性。

具体应用案例:

导热硅脂(Thermal Grease),用于 CPU/GPU 散热,提高导热性能。

导热凝胶(Thermal Gel),适用于新能源汽车电池模组散热。

环氧封装材料(Epoxy Molding Compound,EMC),提高芯片封装的机械强度。

环氧导电胶(Conductive Epoxy),用于 LED 芯片封装,提高导电性。

光学透明胶(Optical Adhesive),用于手机摄像头模组封装。

绝缘胶水(Insulating Adhesive),用于高压电路保护。

微电子封装材料(Underfill Encapsulant),用于 BGA、CSP 等封装。

纳米银浆(Nano Silver Paste),用于 5G 天线及半导体封装。

3. 医药与生物技术

双行星式分散搅拌机在医药行业主要用于高粘度药物混合、药膏制备及纳米药物载体分散。

具体应用案例:

软膏与乳膏制备(皮肤病药物、消炎膏等),均匀混合活性成分。

口服药物浆料,提高药物溶解度和生物利用度。

纳米药物载体混合(脂质体、纳米乳、微球),用于靶向药物递送。

高分子药物混合(聚合物基控释药物),用于植入式药物缓释系统。

疫苗佐剂混合,如脂质纳米颗粒(LNP)混合 mRNA 疫苗。

药物喷雾制剂(鼻喷剂、吸入剂),提高分散均匀性。

中药提取物均匀混合,提高中药制剂的稳定性。

基因治疗药物混合,确保病毒载体与药物均匀结合。

4. 先进材料(陶瓷、复合材料、涂层材料)

双行星式分散搅拌机在高性能陶瓷、复合材料及功能涂层的制备中至关重要,保证材料均匀性和致密性。

具体应用案例:

高性能陶瓷浆料(氧化铝、氮化硼、碳化硅等),用于电子封装和耐高温材料。

3D 打印陶瓷浆料,提高成型质量。

复合材料树脂混合(碳纤维、玻璃纤维填充),增强机械强度。

纳米涂层材料(透明导电膜、抗反射涂层),用于光学与电子行业。

导电油墨混合,用于柔性电子和印刷电路板。

光刻胶(Photoresist),用于半导体制造。

磁性材料浆料(铁氧体、稀土磁粉),用于电机和传感器。

耐火材料混合,用于高温炉衬与航空航天材料。

5. 食品与化妆品

行星式混合机在食品和化妆品行业用于制备高粘度、均匀分散的乳状液、膏状物和凝胶。

具体应用案例:

口红混合,均匀分散色素和蜡基。

粉底液与 BB 霜,确保油水相均匀混合,无气泡。

抗衰老面霜,分散纳米级活性成分。

牙膏混合,确保均匀性,不含气泡。

香水基料混合,提高香精稳定性。

蛋白质补充饮料,分散大豆蛋白或乳清蛋白。

功能食品浆料(维生素、矿物质均匀分散),提高营养吸收率。

糖果涂层混合,确保色泽均匀,无气泡。

6. 化工行业(油墨、涂料、粘合剂)

双行星式分散搅拌机 适用于高黏度流体的均匀混合,如特种油墨、涂料、粘合剂、密封胶等。

具体应用案例:

环氧树脂粘合剂,用于结构胶和电子封装。

聚氨酯密封胶,用于汽车玻璃粘接。

防腐涂料,如海洋涂层、耐高温涂层。

光学胶(UV 固化胶),用于智能手机屏幕贴合。

3D 打印光敏树脂,均匀混合光敏单体和引发剂。

特种油墨(导电油墨、荧光油墨),提高印刷质量。

纳米颜料浆料,提高色彩饱和度。

建筑防水涂料,增强耐候性和附着力。

总结

双行星式分散搅拌机适用于高粘度、高固含量物料的均匀混合,在新能源、电子、医药、食品、先进材料、化工等领域都有广泛应用,尤其在精细混合、脱泡、高分散工艺中具有无可替代的优势。