上一个

热等离子体纳米粉末合成系统

气流磨(Air Jet Mill),亦称气流粉碎机,是一种利用高速气流实现物料超细粉碎与分级的先进粉体加工设备。其工作原理基于物料颗粒在高速气流作用下的相互碰撞、剪切与摩擦,从而实现物料的超细粉碎。气流磨以其独特的粉碎机制和高效的分级功能,在粉体加工领域展现出显著的优势,广泛应用于化工、医药、材料科学、食品加工、矿业等多个行业。 气流磨的核心优势在于其能够将物料粉碎至微米甚至亚微米级别,同时保持物料的化学性质不变。其粉碎过程无机械磨损,避免了对物料的污染,尤其适用于高硬度、高纯度和热敏性物料的加工。此外,气流磨还具备自动化程度高、操作简便、能耗相对较低等特点,能够有效提高生产效率,降低生产成本。 随着科技的不断进步,气流磨技术也在不断创新与发展。新型气流磨在粉碎效率、能耗控制、设备稳定性等方面取得了显著突破,进一步拓展了其在高端粉体加工领域的应用前景。未来,气流磨有望在新能源材料、生物医学、纳米技术等前沿领域发挥更大的作用,为粉体加工行业的发展提供更为强大的技术支持。

一.气流磨的原理

气流磨(Jet Mill)的工作原理

气流磨(Jet Mill)是一种利用高速气流进行超细粉碎的设备,其基本原理是利用压缩气体产生的高速气流,使物料在高能量环境中发生碰撞、剪切和摩擦,从而实现粉碎。气流磨特别适用于热敏性、易氧化、高硬度或需要高纯度的材料粉碎。

1. 主要工作机理

(1) 高速气流加速粉体颗粒

气流磨利用高压气体(通常为压缩空气、氮气或惰性气体),通过喷嘴加速,使气流达到音速或超音速(300-1000 m/s)。物料在高速气流作用下被带入研磨腔,并悬浮在气流中,形成高能量的湍流状态。

(2) 颗粒间碰撞粉碎

在高速气流驱动下,物料颗粒之间发生高速碰撞,并伴随剪切和摩擦作用,使颗粒逐渐变小,最终达到超细粉碎效果。由于粉碎过程主要依赖颗粒间的冲击和剪切作用,粉碎过程中设备本身不会产生机械磨损,因此可以确保产品的纯度。

(3) 内部分级控制粒度

气流磨通常配备分级轮(classifier),其旋转速度决定了产品粒径。当粉碎后的颗粒达到设定的粒径时,它们被分级轮选出,并通过排出口收集;未达到所需粒径的颗粒继续在粉碎腔内循环研磨,直到达到所需粒度。

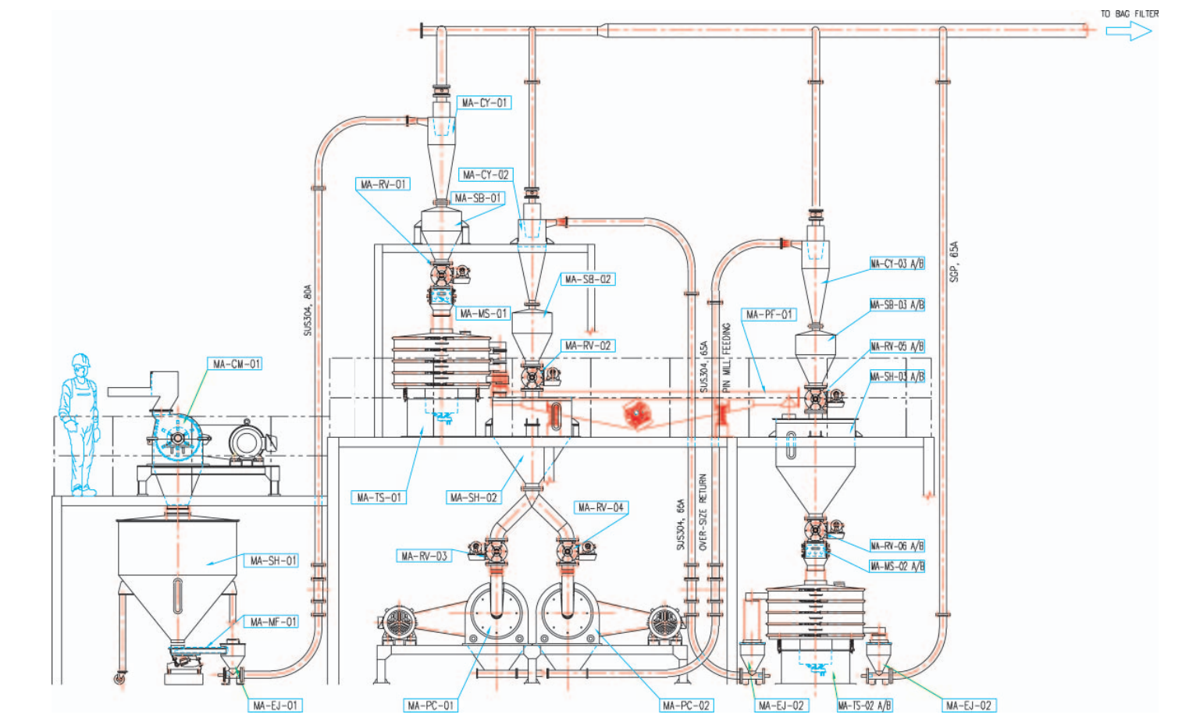

(4) 物料收集与排放

通过分级后的超细粉体随气流进入收集系统(如旋风分离器或滤袋除尘器),最终得到粒径均匀的超细粉体。为了防止粉尘污染,有些气流磨系统会采用密闭循环,特别是对于高纯度或易氧化材料的粉碎,常使用氮气或惰性气体作为工作介质。

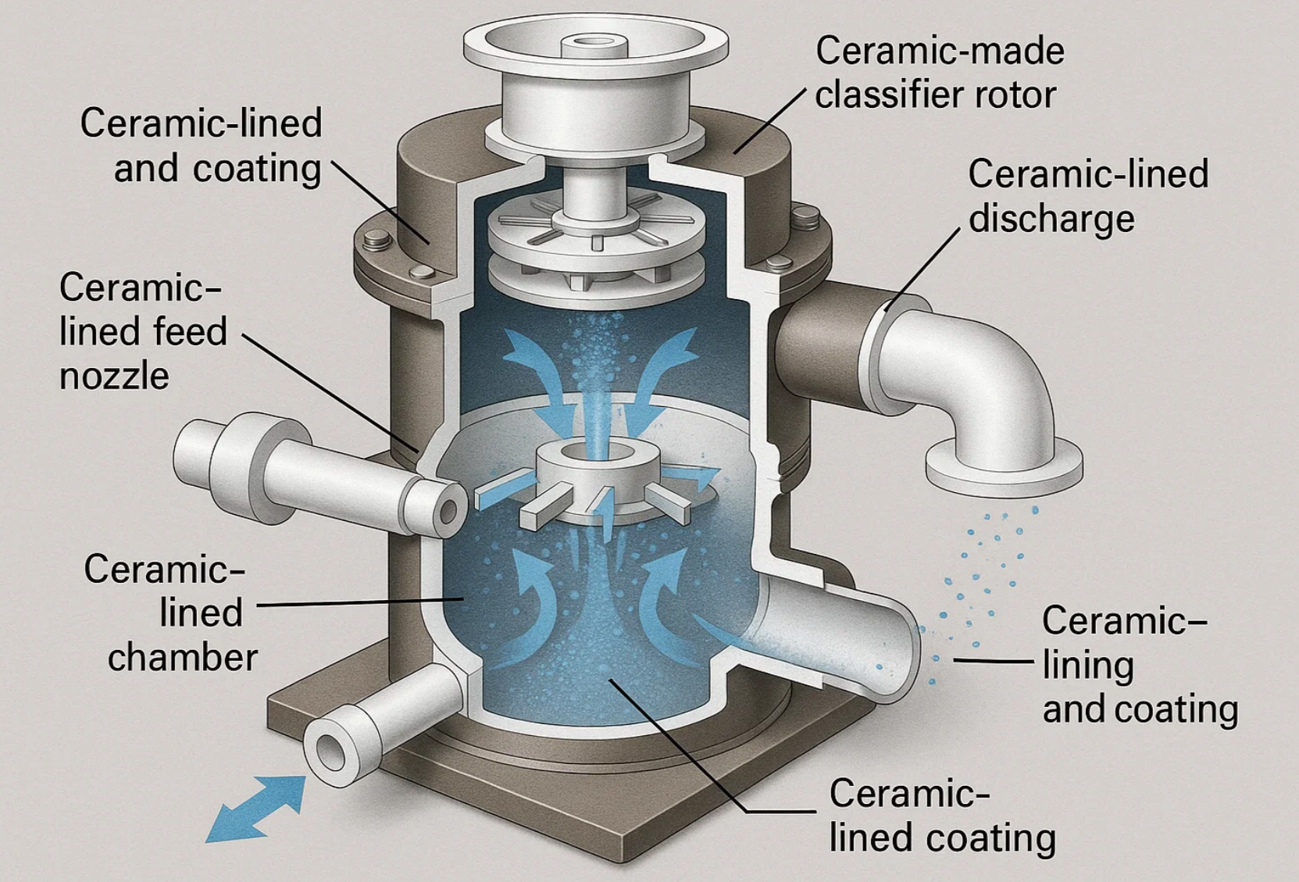

2. 设备主要组成部分

高压气源(空气压缩机、气体发生器)

喷嘴系统(拉瓦尔喷嘴,确保高速气流形成)

研磨腔(内部形成高湍流,粉碎物料)

分级系统(分级轮精确控制粒径)

物料收集系统(旋风分离器、布袋除尘器等)

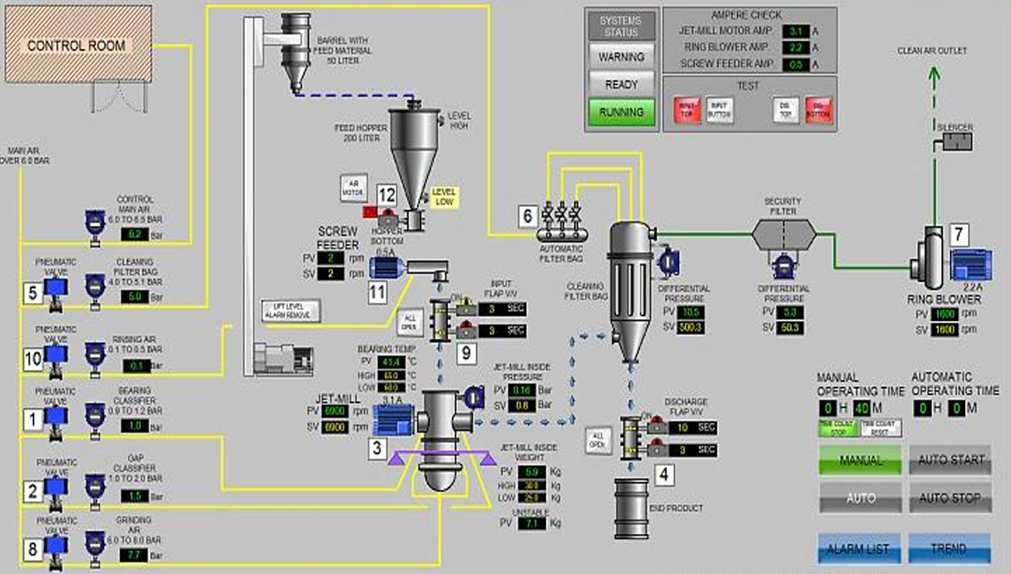

控制系统(调节压力、喷嘴数量、分级轮速度等参数)

3. 气流磨的不同类型及其工作特点

(1) 扁平式气流磨(Flat-type Jet Mill)

采用多个喷嘴沿切线方向喷射气流,使物料在研磨腔内形成旋转涡流。

颗粒主要依靠气流驱动相互碰撞粉碎,不受机械作用力影响,适用于高纯度、高硬度材料。

粉碎过程中温升低,适用于热敏性物料(如医药、食品)。

(2) 对喷式气流磨(Opposed Jet Mill)

两个或多个喷嘴对向喷射气流,物料在交汇处高速碰撞,实现粉碎。

适用于高硬度、超细粉碎需求的材料(如陶瓷、碳化物等)。

由于喷嘴之间的强烈冲击力,粉碎效率较高,但对气源需求较大。

(3) 流化床式气流磨(Fluidized Bed Jet Mill)

物料在气流中形成流化状态,悬浮粉碎。

具有高效的内部分级系统,可以精确控制粒度分布。

适用于高精度、窄粒径分布的超细粉体制备,如电子材料、纳米级粉体。

4. 关键控制参数对粉碎效果的影响

气体压力(决定气流速度和粉碎能量,一般在0.5-1.0 MPa)

喷嘴设计(影响气流分布和粉碎效率)

分级轮速度(控制最终产品的粒径,转速越高,颗粒越细)

进料速度(影响粉碎效率和颗粒分布)

气流磨利用高速气流产生的能量,使物料颗粒在无机械接触的情况下相互碰撞粉碎,并通过精确分级控制粒径。其工作原理保证了粉体的高纯度、超细化和均匀性,使其广泛应用于制药、化工、新材料、电子行业等精细粉体加工领域。

二.产品特点

### **气流磨(Air Classifier Mill)产品特点**

气流磨是一种利用高速气流与物料相互作用进行粉碎的设备,广泛应用于化工、制药、食品、矿业等行业,特别适用于对物料粒度要求高且需要精细分级的生产过程。气流磨能够将物料细磨至微米级甚至纳米级,具有高效、节能和灵活的优点。以下是气流磨的主要产品特点:

#### **1. 高效细磨,粒度均匀**

- 通过高速气流将物料与磨介撞击、剪切,能够高效细化物料,通常能够将粒度研磨到微米级,甚至纳米级。

- 物料粒度均匀,分布窄,适用于精细粉末生产和高精度需求的工艺。

#### **2. 无接触研磨,避免污染**

- 气流磨采用气流进行粉碎,物料与设备部件无直接接触,避免了设备磨损和物料的交叉污染。

- 适用于高纯度、高要求的物料,如制药、食品等行业,符合GMP/FDA等标准。

#### **3. 低温研磨,适用于热敏性物料**

- 在气流磨的研磨过程中,气流能够带走产生的热量,确保物料在低温下进行粉碎,避免了热敏性物料的变性或降解。

- 特别适用于对温度敏感的物料,如药品、食品添加剂等。

#### **4. 精确分级,细度可调**

- 配备气流分级系统,能够根据物料的颗粒大小进行精确分级,确保细度的一致性。

- 可以调节气流速度、分级轮转速等参数,满足不同粒度要求的生产需求。

#### **5. 高产能,节能环保**

- 通过优化气流动力学设计,气流磨在保证高产能的同时,具有较低的能耗。

- 能源利用率高,减少了生产过程中的能量浪费,符合环保要求,降低了生产成本。

#### **6. 多功能应用,适应性强**

- 适用于多种物料的细磨和分级,包括矿石、化工颜料、食品、药物等。

- 可用于干法、湿法和气流分级等多种工艺,具有广泛的应用范围。

#### **7. 简单操作,自动化控制**

- 配备先进的PLC控制系统,能够自动监控和调节磨粉过程中的关键参数(如气流速度、温度、进料量等)。

- 操作简便,易于控制,减少了人工干预,提高了生产效率。

#### **8. 高耐用性,低维护成本**

- 气流磨采用耐磨材料制造,确保长期使用中的高效能和低磨损,延长设备使用寿命。

- 设备结构简单,清洗和维护方便,减少了停机时间和维护成本。

#### **9. 低噪音、低振动**

- 气流磨的设计优化了运行过程中的噪音和振动,确保设备平稳运行,改善工作环境。

- 在噪音和振动方面的控制使其适用于实验室和生产车间的长期稳定操作。

#### **10. 符合环保和安全要求**

- 配备高效的废气处理和粉尘回收装置,减少了粉尘污染,符合环保法规。

- 配备安全保护装置,如过载保护、自动停机等,确保设备在运行过程中的安全性。

气流磨广泛适用于对颗粒细度要求高、且需要精密分级的行业,是一款高效、节能的细磨设备。无论在制药、化工还是食品领域,气流磨都能够提供卓越的性能和稳定的质量。如果您有具体的物料需求,我们可以为您提供定制化的气流磨设备和技术支持!

三、气流磨的应用领域

气流磨(Jet Mill)的应用领域及具体应用案例

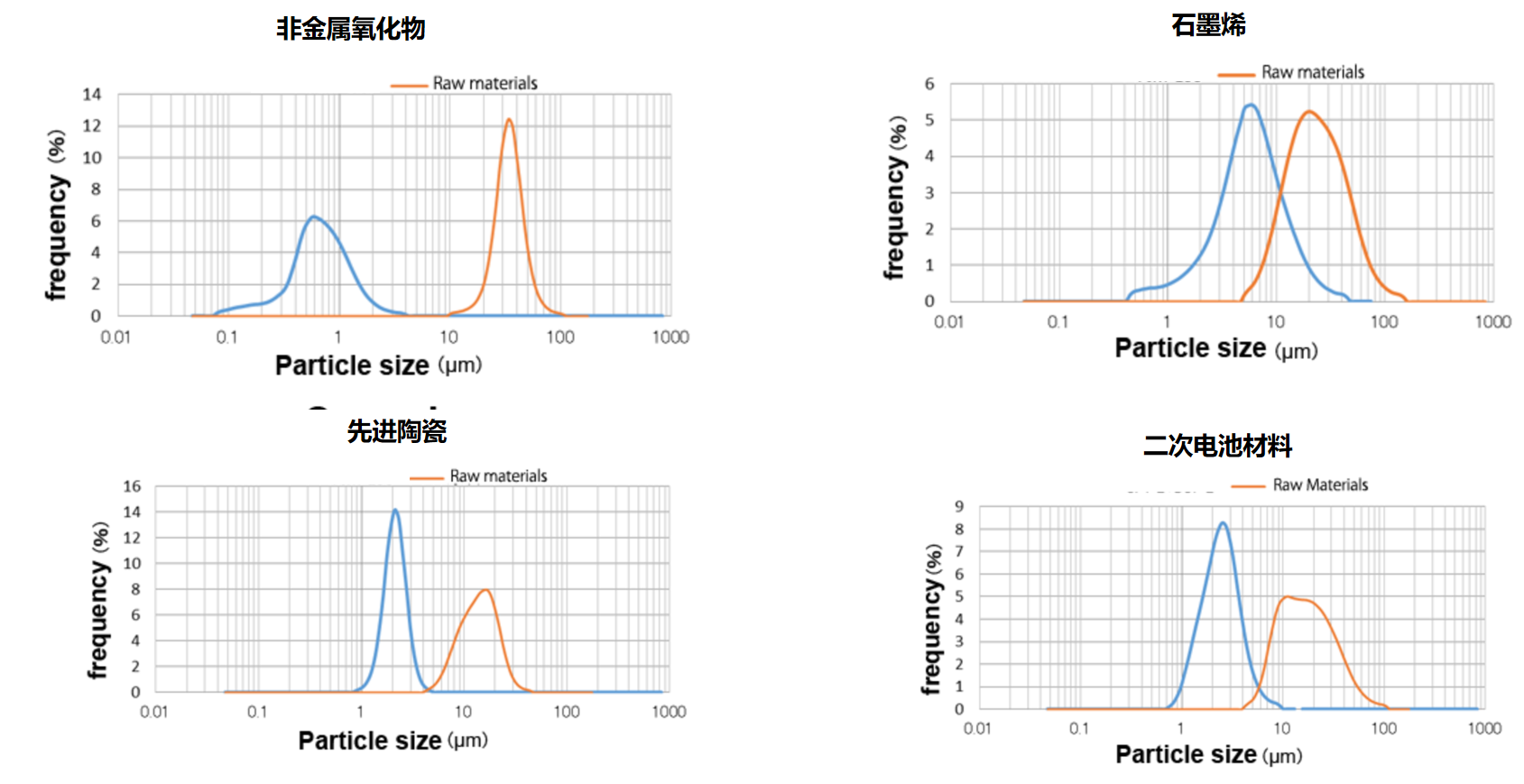

气流磨因其超细粉碎能力、无机械磨损、低温加工和高纯度粉体制备的特性,广泛应用于多个行业。以下是主要应用领域及具体应用案例:

1. 制药行业(Pharmaceuticals)

气流磨常用于药物微粉化,以提高溶解度、生物利用度和药效。

✅ 应用案例:

抗生素微粉化(如青霉素、头孢类药物)——改善溶解性和药效

激素类药物(如胰岛素、雌激素)——确保均匀分布,提高吸收率

吸入式药物(如用于哮喘的沙丁胺醇粉末)——控制粒径,使其适用于肺部吸收

疫苗佐剂(如氢氧化铝纳米粉)——提高免疫反应

中药超细粉碎(如人参、三七、灵芝粉)——提高有效成分的释放率

镇痛药(如布洛芬、阿司匹林)——微粉化后提高生物利用度

蛋白药物(如酶制剂)——低温粉碎避免失活

纳米药物载体(如脂质体、PLGA 载药微球)——均匀分散,增强靶向治疗

2. 化工行业(Fine Chemicals)

用于制备高纯度、精细化学粉体,提高反应活性或改善产品性能。

✅ 应用案例:

催化剂粉碎(如钛基、铂基催化剂)——提高比表面积,提高催化活性

颜料与染料微粉化(如氧化铁红、二氧化钛)——提高着色力和均匀性

农药微粉化(如除草剂、杀虫剂、杀菌剂)——提高分散性和吸收效果

阻燃剂粉体(如氢氧化镁、三氧化二锑)——提高材料阻燃性能

气体吸附材料(如活性炭、硅胶粉)——增加比表面积,提高吸附能力

陶瓷粉体(如氧化铝、氧化锆)——提高烧结性能,改善陶瓷制品致密性

香料微粉化(如香精粉末)——控制释放速率,提高稳定性

电子级化学品(如高纯度硅粉、磷酸铁锂)——保证材料一致性

3. 电子材料(Electronic Materials)

用于制备高纯度、超细的电子材料,提高导电性、绝缘性等性能。

✅ 应用案例:

锂电池正负极材料粉碎(如磷酸铁锂、石墨、硅碳负极)——优化电池性能

MLCC(多层陶瓷电容)粉末(如钛酸钡、氧化钛)——提高电性能和一致性

半导体粉体(如高纯度氧化硅)——用于芯片制造,提高介电性能

导电材料(如碳纳米管、石墨烯)——增强导电性和分散性

高纯度绝缘材料(如氧化铝、氮化硼)——用于电容器、电子封装材料

光伏材料(如硅粉、CdTe、CIGS)——提高太阳能电池转换效率

磁性材料(如钕铁硼粉、氧化铁)——用于磁存储、传感器

透明导电氧化物(TCO)(如ITO、AZO)——用于触摸屏和显示器

4. 新能源与先进材料(New Energy & Advanced Materials)

气流磨用于新能源行业的功能性粉体制备,提高材料性能。

✅ 应用案例:

锂电池电极材料(如磷酸铁锂、三元材料)——优化能量密度和循环寿命

燃料电池催化剂(如铂碳催化剂)——提高催化活性和稳定性

储氢材料(如镍氢电池用氢化物)——提高储氢效率

超导材料粉碎(如钇钡铜氧化物)——用于超导电缆和磁悬浮系统

碳材料超细粉碎(如石墨烯、纳米碳纤维)——提高导电性和机械性能

陶瓷粉末(如SiC、ZrO₂)——用于耐高温、耐磨涂层

高纯度氧化物粉体(如Y₂O₃、Al₂O₃)——用于光学、激光应用

核工业粉末(如UO₂、MOX燃料粉)——提高核燃料加工性能

5. 食品与保健品(Food & Nutraceuticals)

气流磨用于食品和营养品微粉化,提高溶解度、吸收率和均匀性。

✅ 应用案例:

蛋白质粉末微粉化(如乳清蛋白、大豆蛋白)——提高消化吸收率

中药超细粉碎(如灵芝粉、人参粉)——提高活性成分的溶出度

食品添加剂(如维生素C、咖啡因)——提高分散性和吸收率

香料微粉化(如肉桂粉、辣椒粉)——增强风味持久性

乳制品超细化(如婴儿配方奶粉)——改善溶解性和口感

功能性食品成分(如胶原蛋白、膳食纤维)——提高生物利用度

植物提取物微粉化(如茶多酚、黄酮类化合物)——提高稳定性

速溶饮料粉体(如可可粉、奶茶粉)——提高冲泡溶解度

6. 航空航天(Aerospace & Defense)

用于高性能材料的制备,如耐高温、轻质高强粉体。

✅ 应用案例:

航空陶瓷粉体(如SiC、ZrB₂)——提高耐高温性能

钛合金粉末——用于3D打印航空发动机部件

超细炸药粉(如RDX、HMX)——提高爆炸均匀性和威力

红外隐身材料(如纳米氧化铁)——提高隐身效果

航天润滑粉(如MoS₂、BN)——提高高温润滑性能

防热涂层粉体(如La₂Zr₂O₇)——用于航天器表面耐烧蚀涂层

复合材料增强剂(如碳纳米管)——提高航天复合材料性能

特种燃料添加剂(如纳米铝粉)——提高燃烧效率

总结

气流磨因其高效、环保、精细化的粉碎能力,在制药、化工、电子材料、新能源、食品和航天等多个领域得到广泛应用。其超细化、低温、无污染等特点,使其成为高端粉体制备的首选设备。