热等离子体纳米粉末合成系统(Thermal Plasma Nanopowder Synthesis System)是一种先进的材料制备设备,利用高温等离子体技术合成高纯度、均匀粒径的纳米粉末。该系统通过将原料材料在等离子体炬中加热至极高温度,使其蒸发并随后快速冷却,从而形成纳米级颗粒。相比传统纳米粉体制备方法,该系统具有更高的反应温度(5000-15000K)、更快的冷却速率,以及更精确的颗粒尺寸和形貌控制。其主要应用包括金属及合金纳米粉体制备(如纳米铜、纳米钛、纳米钨)、氧化物纳米材料(如纳米二氧化钛、纳米氧化锌)、陶瓷粉体(如碳化硅、氮化硼)、功能性复合材料及高性能电池材料的合成。实验研究表明,该系统在批量生产过程中能够维持较高的产品一致性,并可通过精确调控等离子体参数优化粉体特性,满足新能源、电子、催化、航空航天等前沿领域的需求。热等离子体技术具有高温、高能量密度和快速反应的特点,能够合成多种金属、陶瓷、复合材料和功能性纳米粉末。该系统广泛应用于材料科学、能源、电子、催化和生物医学等领域,用于制备高性能纳米材料。本文综述了热等离子体纳米粉末合成系统的工作原理、技术优势及其在不同领域的应用,并探讨了未来发展趋势,如工艺优化、规模化生产和多功能集成,以期为相关研究和工业应用提供参考。

一、产品原理

热等离子体纳米粉体合成系统(Thermal Plasma Nanopowder Synthesis System)工作原理

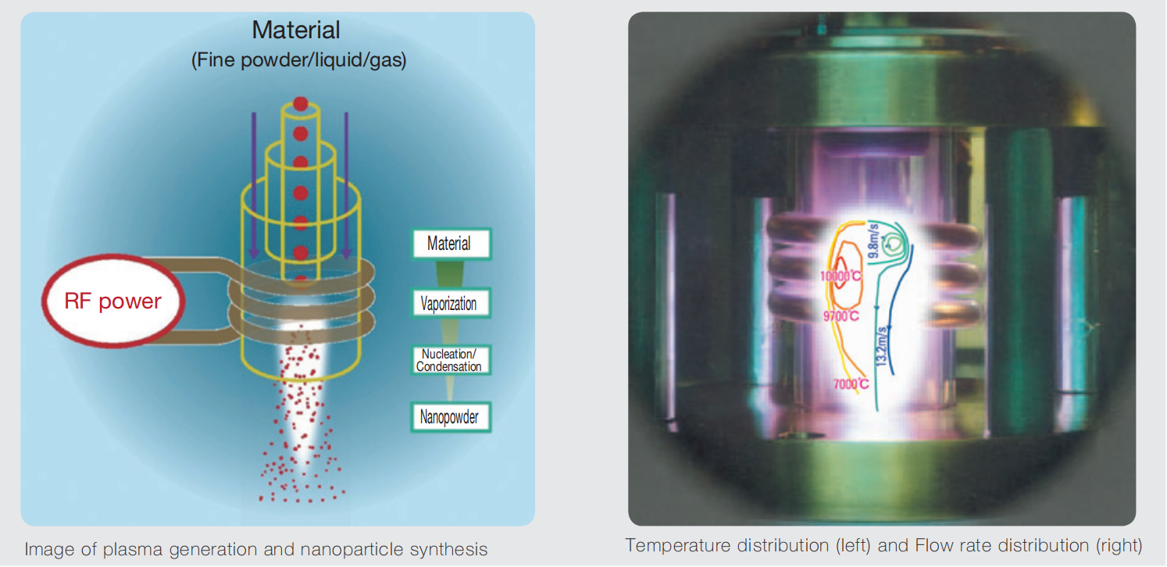

热等离子体纳米粉体合成系统利用高温等离子体(Plasma)作为能量源,将原材料(固体、液体或气体)熔融、蒸发,并在快速冷凝过程中形成纳米级粉体。该系统具有极高的反应温度(5000K~15000K),能够有效控制粉体的粒径、形貌和化学成分。其基本工作原理可分为以下几个核心步骤:

1. 等离子体的产生

(1)等离子体放电方式

系统主要通过以下两种方式产生高温等离子体:

直流电弧等离子体(DC Arc Plasma) 由两个电极(阳极和阴极)之间产生的高温电弧维持等离子体状态。

适用于高熔点材料的纳米粉体合成,如金属、碳化物、氧化物等。

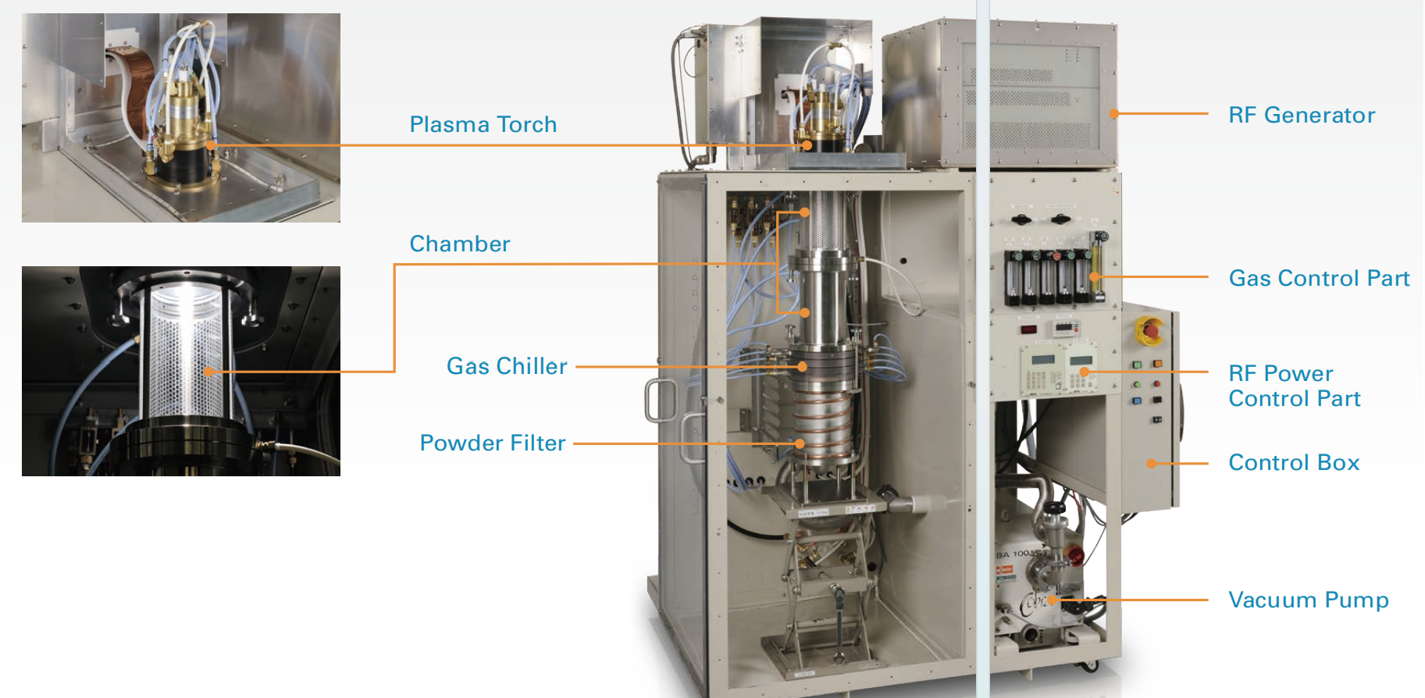

射频感应等离子体(RF Induction Plasma) 采用高频电磁感应在气体中激发等离子体,不依赖电极,避免了电极污染。

适用于高纯度、均匀性要求较高的纳米粉体制备,如电子材料、催化剂等。

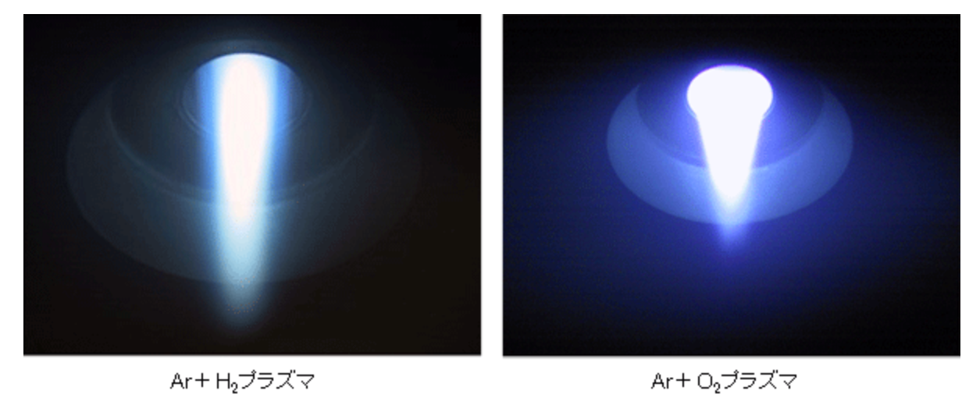

(2)等离子体气体(Plasma Gas)

典型的等离子体气体包括 氩气(Ar)、氦气(He)、氮气(N₂)、氢气(H₂) 等,或其混合气体。

这些气体通过放电被电离,形成高温等离子体流。

其中,氩气常用于稳定等离子体,氢气可增强还原性,氦气有助于高效冷凝纳米粉体。

2. 原料供给与熔融蒸发

固体原料供给 粉末状或颗粒状原料通过 载气输送(Carrier Gas Feeding) 进入等离子体区域。

适用于金属、合金、氧化物、陶瓷等材料的合成。

液体原料供给 采用超声喷雾或雾化喷射方式,将液态前驱体送入等离子体流中。

适用于有机金属前驱体(如溶胶-凝胶法制备的前驱溶液)或化学气相沉积(CVD)工艺。

气体原料供给 直接将气态化合物(如SiH₄、TiCl₄)引入等离子体中分解形成纳米粉体。

在等离子体流的高温环境下(5000K-15000K),固态或液态原料会瞬间熔融并气化,形成高温蒸汽。

3. 快速冷凝与纳米颗粒形成

蒸发后的高温蒸汽随等离子体流进入 冷却区(Cooling Zone),通常采用以下两种方式进行快速冷凝,以控制纳米粉体的粒径和形貌:

(1)气相冷凝(Gas Phase Condensation)

通过快速降温,使气相蒸汽发生成核(Nucleation)和生长(Growth),最终形成纳米颗粒。

关键控制参数包括: 冷却速率:冷却速率越快,颗粒尺寸越小。

过饱和度(Supersaturation):高过饱和度有助于形成单分散纳米颗粒。

适用于金属、氧化物、氮化物等材料的纳米粉体制备。

(2)液相淬火(Liquid Quenching)

高温蒸汽被喷入液态冷却介质(如去离子水、液氮、乙醇溶液)中,进行骤冷淬火(Quenching)。

适用于制备无团聚的纳米粉体,常用于催化剂、储能材料等高比表面积粉体的合成。

4. 粉体收集与分级

形成的纳米粉体需经过一系列的收集与分级处理,以保证最终产品的质量和均匀性。

(1)旋风分离(Cyclone Separator)

通过离心力分离较大颗粒,回收主要产品纳米粉体。

适用于批量生产中的粗分级。

(2)过滤系统(Bag Filter / HEPA)

采用高效过滤器收集超细纳米颗粒,防止粉尘排放污染环境。

适用于高纯度材料的合成,如半导体粉体。

(3)等离子体尾气处理(Off-Gas Treatment)

由于某些原料可能产生挥发性副产物(如金属氯化物、氧化物),需要配备尾气净化装置。

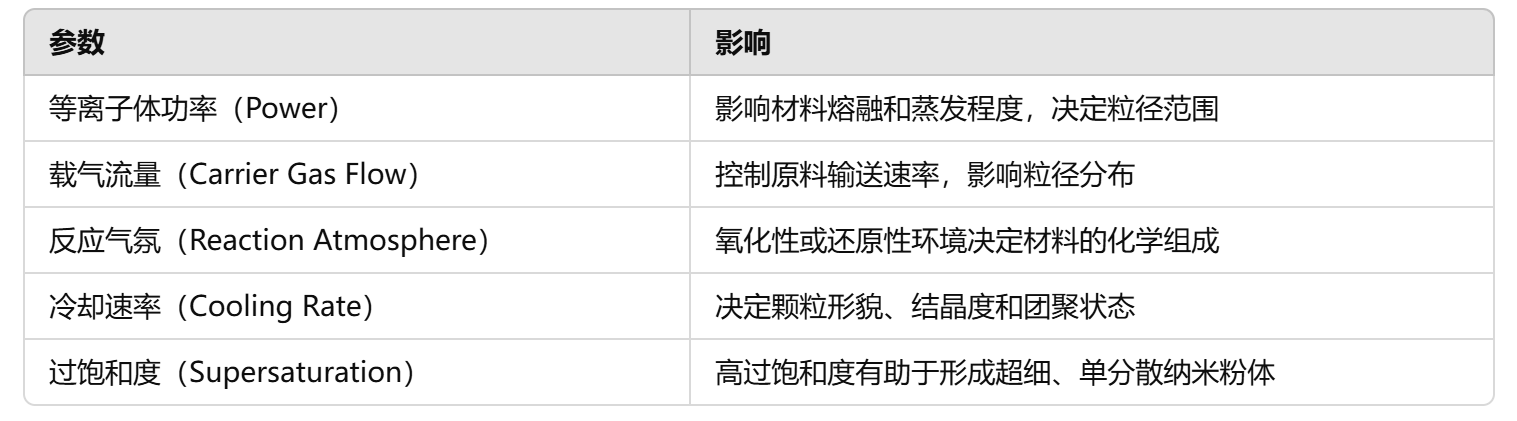

5. 关键参数对纳米粉体特性的影响

为了制备特定规格的纳米粉体,需要精确控制以下参数:

参数影响

等离子体功率(Power) 影响材料熔融和蒸发程度,决定粒径范围

载气流量(Carrier Gas Flow) 控制原料输送速率,影响粒径分布

反应气氛(Reaction Atmosphere) 氧化性或还原性环境决定材料的化学组成

冷却速率(Cooling Rate) 决定颗粒形貌、结晶度和团聚状态

过饱和度(Supersaturation) 高过饱和度有助于形成超细、单分散纳米粉体

总结

热等离子体纳米粉体合成系统通过高温等离子体将原料熔融、蒸发,并在快速冷凝过程中形成纳米粉体。该系统能够精准控制粒径、形貌和成分,可广泛应用于 金属及合金纳米粉体、氧化物纳米材料、陶瓷粉体、功能性复合材料、高性能电池材料 等领域。相比传统方法,该系统具有 高温、高效、无污染、高纯度 等优点,在新能源、电子、催化、航空航天等前沿行业具有巨大应用潜力。

二、产品特点

### **Thermal Plasma Nanopowder Synthesis System(热等离子体纳米粉末合成系统)产品特点**

热等离子体纳米粉末合成系统是一种先进的材料合成技术,利用高温等离子体技术制备纳米级粉末,广泛应用于先进材料的制备、电子、能源、涂层、催化等领域。该系统能够高效、精确地控制纳米粉末的粒度、形貌和组成,具有高效能、精密控制和环境友好等优点。以下是其主要产品特点:

#### **1. 高效纳米粉末合成**

- 通过高温等离子体气流加热气态原料,使其在瞬间达到极高温度,实现物质的快速蒸发与冷凝,形成纳米级粉末。

- 该合成过程能够高效地生产各种金属、氧化物、陶瓷及复合材料纳米粉末,适用于多个行业的高要求材料制备。

#### **2. 可调控粒度和形貌**

- 采用等离子体喷射技术,可精确控制合成过程中的温度、压力、气流速度等参数,从而实现纳米粉末粒度的精确控制。

- 系统能够调节等离子体的热能,优化颗粒的形貌,生产出具有特殊形状(如球形、片状等)的纳米粉末,满足不同应用需求。

#### **3. 高温等离子体技术,确保高质量粉末**

- 通过等离子体技术,能够将原料在极短时间内加热至数千摄氏度,保证了合成粉末的高纯度、低缺陷和优异性能。

- 高温等离子体提供了高能量环境,确保了复杂材料的有效合成,提高了材料的质量和性能。

#### **4. 材料种类广泛,适用性强**

- 可合成多种材料,包括金属、金属氧化物、陶瓷、复合材料等。适用于制备铁基、铝基、铜基等多种金属粉末,以及二氧化钛、氧化锌、氮化硅等陶瓷粉末。

- 系统具有较强的适应性,能够根据不同物料的特性调整工艺参数,满足不同材料的生产需求。

#### **5. 高纯度产品,减少杂质**

- 由于等离子体合成过程中物料在极短时间内被高温激发,并迅速冷却,避免了在传统方法中可能产生的杂质和污染。

- 该技术能够保证合成的纳米粉末具有高纯度,适用于要求严格的高端应用,如电子器件、光学材料等。

#### **6. 环境友好,低能耗**

- 热等离子体纳米粉末合成系统采用的高效能等离子体源能够最大限度地利用能量,从而减少能源消耗。

- 设备设计符合环保标准,通过闭环系统减少废气和废热排放,具有较低的环境影响。

#### **7. 精确控制,自动化操作**

- 配备先进的自动化控制系统,能够实时监控并调节合成过程中的各项关键参数(如等离子体温度、气体流量、原料投放速率等)。

- 系统具有较高的控制精度,能够确保每一批次粉末的质量一致性和稳定性。

#### **8. 高产能,适应大规模生产**

- 该系统适用于连续生产,能够在较短时间内合成大量纳米粉末,具备较高的生产效率。

- 适合规模化生产,满足大批量、高品质粉末的生产需求,尤其适用于工业化应用和研发实验室。

#### **9. 高度定制化,满足特定应用需求**

- 根据客户的具体需求,可以定制不同的粉末特性(如粒度、形态、材料类型等),提供个性化的解决方案。

- 提供定制化的工艺优化和技术支持,确保最终产品的性能符合特定应用领域的要求。

#### **10. 安全性和可靠性**

- 设备配备多重安全防护设计,如过热保护、气流检测、温控系统等,确保系统在高温、高能量环境下的安全运行。

- 系统采用高质量的耐高温材料,保障设备的长期稳定性和可靠性。

三、应用领域

热等离子体纳米粉体合成系统(Thermal Plasma Nanopowder Synthesis System)的应用领域及具体应用案例

热等离子体纳米粉体合成系统由于其高温、快速冷凝、可控粒径和高纯度等特点,在多个高科技领域具有广泛应用。以下列举了六大主要应用领域,并在每个领域中提供不少于 8 个具体应用案例。

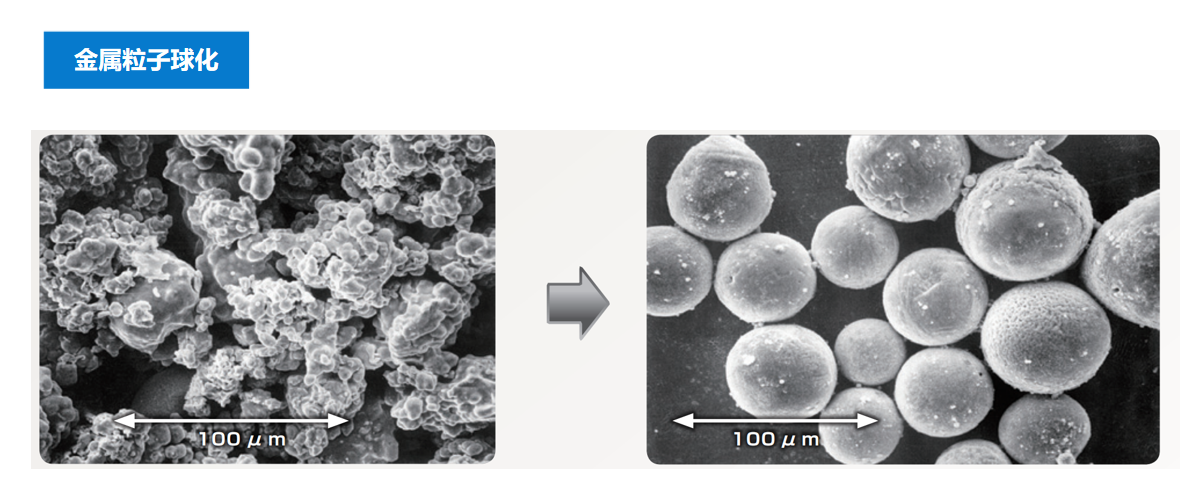

1. 金属及合金纳米粉体合成

热等离子体系统能够制备高纯度金属及合金纳米粉体,应用于电子、催化、能源和金属制造行业。

应用案例:

纳米铜粉(Cu)——用于导电油墨、电子封装材料和抗菌涂层。

纳米银粉(Ag)——在印刷电子、导电粘合剂和抗菌剂中广泛应用。

纳米钛粉(Ti)——用于航空航天、3D 打印和生物医用植入材料。

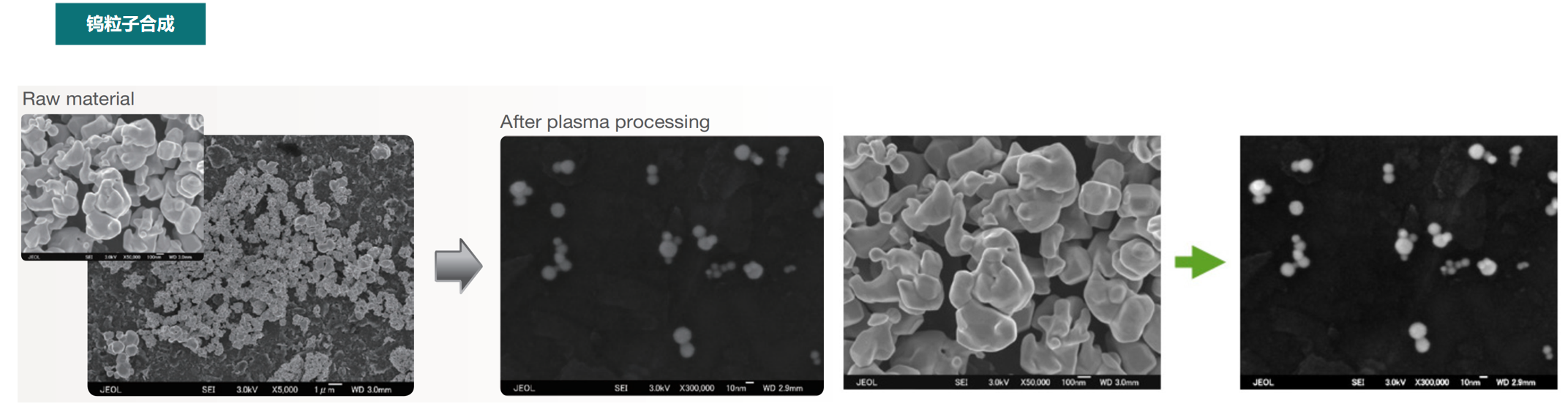

纳米钨粉(W)——高温耐热材料,如超高温电极、涂层材料。

纳米钼粉(Mo)——用于特种合金、航天推进材料及电子元件。

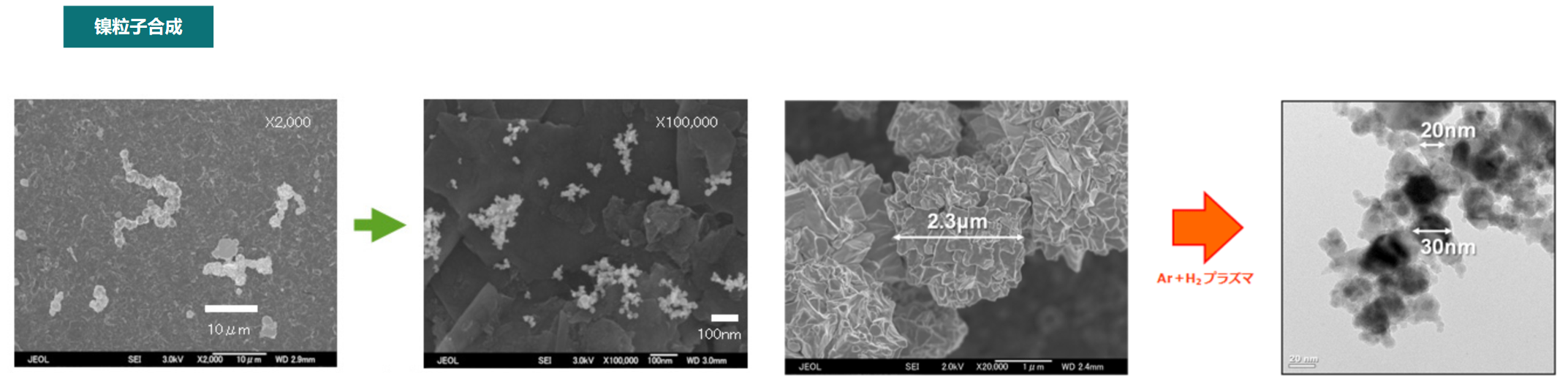

纳米镍粉(Ni)——应用于燃料电池催化剂、磁性材料和超合金。

纳米铝粉(Al)——可用于高能燃料、推进剂及热喷涂涂层。

纳米钽粉(Ta)——适用于高端电子元件、电容器和超导材料。

2. 氧化物及功能陶瓷材料

热等离子体技术可以合成均匀、高纯度的功能性氧化物和陶瓷纳米粉体,广泛用于电子、光学和催化领域。

应用案例:

纳米氧化铝(Al₂O₃)——用于高强度陶瓷、绝缘体及耐磨涂层。

纳米二氧化钛(TiO₂)——应用于光催化、自清洁涂层及太阳能电池。

纳米氧化锌(ZnO)——用于紫外屏蔽材料、透明导电膜及传感器。

纳米氧化钇(Y₂O₃)——在激光陶瓷、透明陶瓷及等离子喷涂中应用。

纳米氧化锆(ZrO₂)——用于生物陶瓷、牙科植入物及高温燃料电池。

纳米氧化铈(CeO₂)——作为催化剂载体、玻璃抛光剂及燃料电池电解质。

纳米氧化镁(MgO)——用于耐火材料、高温绝缘体及吸波材料。

纳米氧化镍(NiO)——在超级电容器、电池电极及催化剂领域应用。

3. 能源与储能材料

高性能储能材料的开发需要超细纳米粉体,以优化电池、电容器及氢能材料的性能。

应用案例:

锂离子电池正极材料——如纳米 LiCoO₂、LiFePO₄、NMC(镍钴锰氧化物)。

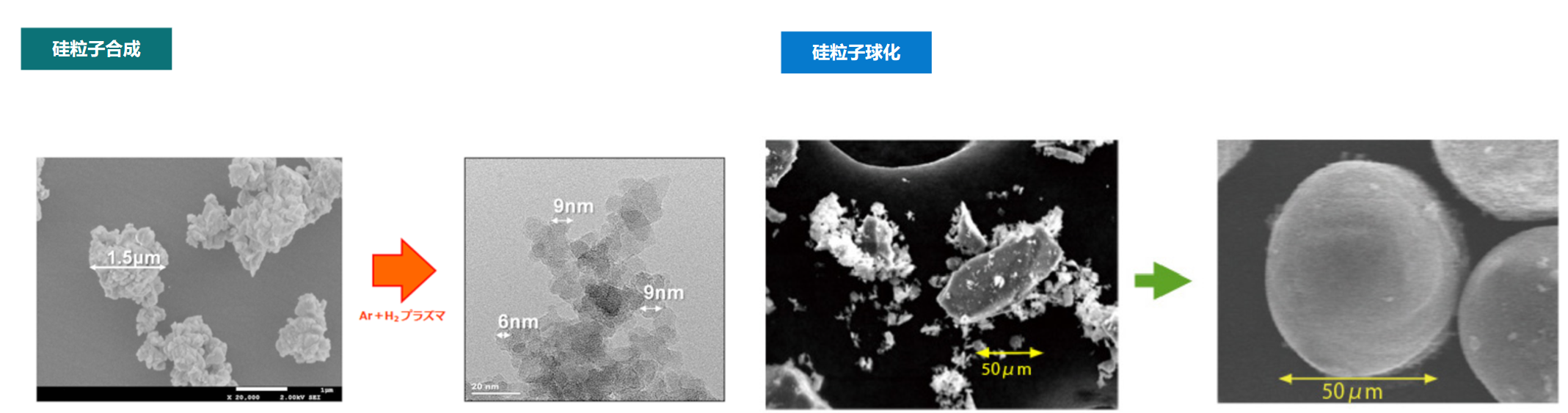

锂离子电池负极材料——纳米硅(Si)、纳米钛酸锂(LTO)提高能量密度。

固态电解质材料——纳米 Li₇La₃Zr₂O₁₂(LLZO)等固体电解质用于全固态电池。

钠离子电池材料——纳米 Na₄Mn₉O₁₈ 及 Na₃V₂(PO₄)₃ 作为储能材料。

燃料电池催化剂——纳米 Pt/C、PtRu/C 催化剂提升氢燃料电池效率。

超级电容器电极材料——纳米氧化钌(RuO₂)、碳纳米管增强电极性能。

钙钛矿太阳能电池材料——用于高效钙钛矿太阳能电池的纳米氧化钛、氧化锡。

氢储存材料——纳米镁氢化物(MgH₂)提高储氢密度和放氢效率。

4. 电子与半导体行业

热等离子体技术能够合成高纯度、低缺陷的半导体和电子材料纳米粉体,提升电子元件的性能。

应用案例:

纳米硅(Si)粉——用于高效半导体芯片、太阳能电池和 MEMS 设备。

纳米碳化硅(SiC)——高温电子器件、功率电子芯片及 LED 基板材料。

纳米氧化铟锡(ITO)——透明导电涂层、液晶显示器(LCD)、触摸屏。

纳米氮化铝(AlN)——用于高导热电子封装材料和 LED 基板。

纳米氧化镓(Ga₂O₃)——用于紫外探测器和宽禁带半导体器件。

纳米氮化硼(BN)——作为高导热绝缘材料,应用于散热管理。

纳米氧化锗(GeO₂)——用于红外光学材料和半导体工艺。

纳米氧化钽(Ta₂O₅)——高介电常数材料,应用于 DRAM 电容器。

5. 航空航天与国防

航空航天和国防工业需要高强度、耐高温、耐腐蚀的纳米粉体材料。

应用案例:

纳米碳化钛(TiC)——用于超硬刀具和耐高温复合材料。

纳米碳化钨(WC)——应用于高强度装甲材料和耐磨涂层。

纳米氮化硅(Si₃N₄)——高温发动机零件、陶瓷轴承和航天器隔热层。

纳米氧化铪(HfO₂)——耐高温涂层,用于火箭发动机和热屏蔽材料。

纳米硼化钛(TiB₂)——用于超高温陶瓷复合材料,应用于航天器防热材料。

纳米氧化钨(WO₃)——智能光电玻璃、航空雷达吸波材料。

纳米陶瓷基复合材料——用于航天器、喷气发动机和防护装甲。

高能推进剂纳米粉——纳米铝(Al)、纳米硼(B)提升推进剂燃烧效率。

总结

热等离子体纳米粉体合成系统凭借其高温熔融、高速冷凝和精细控制的优势,可应用于金属纳米材料、氧化物陶瓷、能源存储、电子半导体、航空航天及国防等多个领域,并广泛用于3D 打印、涂层技术、催化剂开发、半导体制造和新能源技术。