粉末给料机(Powder Feeder)是一种用于精确控制和连续输送粉末材料的设备,广泛应用于增材制造、化工、制药、食品加工和材料科学等领域。该设备通过先进的机械和电子控制系统,能够实现粉末的高精度计量和均匀输送,确保生产过程的稳定性和可重复性。粉末给料机通常采用原理,适用于不同粒径、密度和流动性的粉末材料。其核心优势在于高精度、高可靠性和易于集成到自动化生产线中。此外,现代粉末给料机还配备了智能控制系统,支持实时监测和调整给料速率,以满足复杂工艺需求。本文综述了粉末给料机的工作原理、技术特点及其在不同工业领域中的应用,并探讨了未来发展趋势,如智能化、多功能化和绿色环保设计,以期为相关研究和工程实践提供参考。

一、工作原理

气动式微量 Powder Feeder 的工作原理

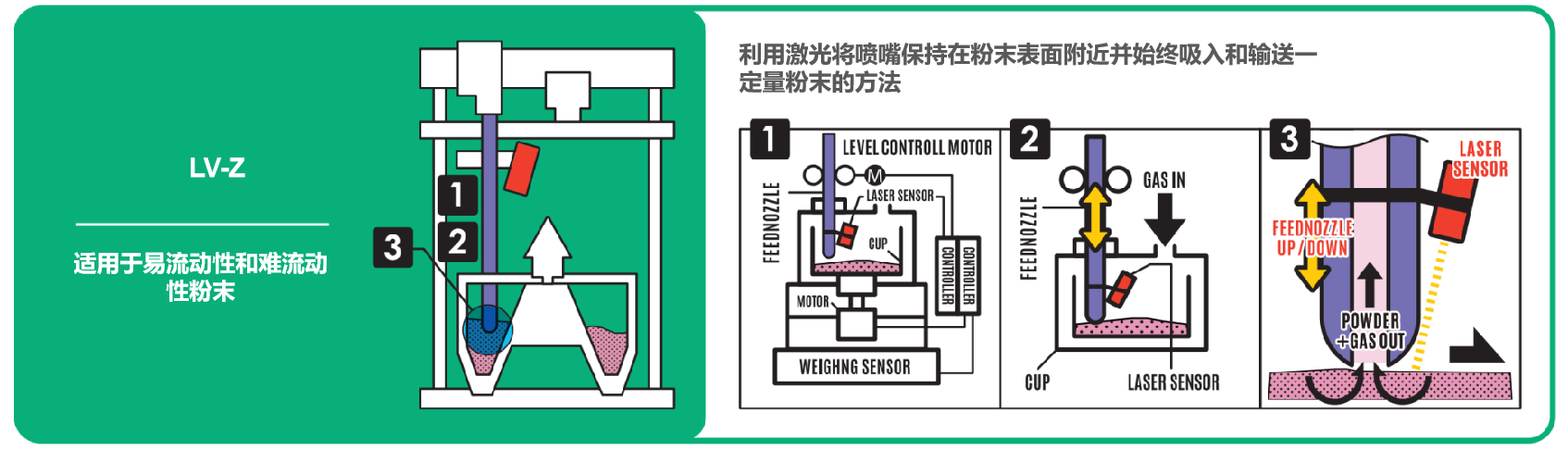

气动式微量粉体供料机(Pneumatic Micro Powder Feeder)是一种利用压缩气体作为驱动力,对微量粉末进行精准输送和计量的设备。其核心技术基于气流输送与振动辅助相结合,实现高精度、低脉动的稳定供料。其工作原理可分为以下几个关键步骤:

1. 供料仓进料与粉末流动调控

粉体原料存储在供料仓(Hopper)内,通常具有特殊的防架桥设计,以避免粉体堆积和流动不均。

供料仓底部配备振动装置或搅拌机构,确保微细粉末不会因静电或凝聚效应形成团聚,从而保证均匀、稳定的供料。

2. 供料单元(定量输送)

供料仓底部连接一个 微量供料机构(如螺杆、转盘或振动槽),用于定量输送粉末至输送管道。

常见的供料方式: 螺旋供料(Screw Feeder):利用微型螺杆输送粉体,适用于流动性较好的粉末,如金属粉末、陶瓷粉末等。

振动槽供料(Vibratory Feeder):通过高频振动使粉末向前移动,适用于易团聚或粘附的粉体,如超细颗粒粉末。

转盘式供料(Disc Feeder):依靠旋转转盘上的小槽均匀分配粉体,适用于精确控制微量投料。

3. 气动输送系统(粉末推进)

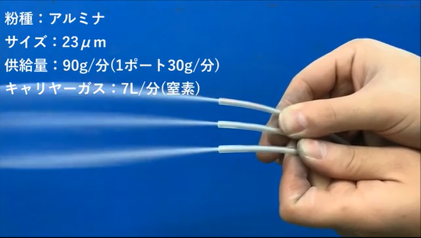

经过供料单元定量输送的粉末进入 输送管道,此时压缩空气或惰性气体(如氮气)被引入输送管道,使粉末悬浮并高速流动。

气流输送模式主要分为: 稀相输送(Dilute Phase Transport):粉末在气流中呈高度分散状态,适用于低密度、流动性好的粉体。

密相输送(Dense Phase Transport):粉末在管道内以浓缩状态移动,适用于高密度或易吸湿的粉体。

通过 质量流量传感器(Mass Flow Sensor) 和 压差控制系统 实时监测粉末输送速率,确保稳定供料。

4. 供料速率与精度控制

反馈控制系统:现代气动式微量粉体供料机通常配备智能控制模块,结合流量传感器、激光粒度分析仪或称重传感器,动态调整供料速率。

闭环控制(Closed-loop Control):通过调整螺旋转速、气流压力或振动强度,实现 μg 级至 mg 级 的高精度粉体投料。

脉冲调节技术(Pulse Dosing Technology):某些高精度设备采用脉冲式气流调节,确保粉体以可控的脉冲模式供给,避免堵塞或供料不均。

5. 目标区域粉末收集

输送至目标区域的粉末可进入 喷嘴、粉末沉积装置 或 反应腔室,常见的应用包括:

3D 打印中的金属或陶瓷粉末精确铺粉

喷涂工艺中的粉末涂层

半导体制造中的高纯度材料供给

化学反应系统中的催化剂投料

输送末端通常配备 粉末回收与过滤装置,确保未使用的粉末能够回收并减少浪费,同时避免粉尘污染。

总结

气动式微量 Powder Feeder 通过 供料仓振动辅助、定量输送机构、压缩气流输送、实时反馈控制 等多重技术,实现高精度、低损耗、可控速率的粉体供料。该设备广泛应用于 增材制造(3D 打印)、粉末喷涂、药物输送、半导体制造、化工合成 等领域,特别适用于 μg 至 mg 级的超微量粉末输送需求。

二、产品特点

### **气动式微量粉体供料机产品特点**

1. **高精度微量供料**

采用精密控制技术,可实现微克至克级的粉体稳定供料,满足高精度生产需求。

2. **气动驱动,稳定可靠**

通过压缩空气驱动,无需电机,减少机械磨损,提高设备的使用寿命,适用于防爆及特殊工况环境。

3. **可控供料速率**

供料速率可调,适应不同工艺需求,可在连续供料与间歇供料模式之间灵活切换。

4. **无粉尘泄漏**

采用密封设计,避免粉尘外溢,改善生产环境,符合环保及安全生产要求。

5. **适应多种粉体**

适用于流动性较差、易吸湿、易结块的粉末物料,如医药、食品、化工、电子材料等行业中的微量粉体输送。

6. **结构紧凑,安装便捷**

体积小巧,占地面积小,可灵活集成到现有生产线中,安装和维护方便。

7. **自动化控制兼容性**

可与PLC、DCS等自动化控制系统集成,实现远程控制、智能调节,提高生产效率。

8. **低残留设计**

采用优化流道结构,减少物料残留,降低交叉污染风险,特别适用于高洁净要求的行业。

9. **节能高效**

依靠气动原理,无需复杂电控部件,能耗低,运行成本低,符合节能环保理念。

10. **防静电与防爆设计(可选)**

可根据需求配置防静电材质或防爆结构,适用于易燃易爆粉体环境,提高安全性。

该设备广泛应用于制药、食品、精细化工、新材料等行业,特别适用于高精度、无污染的微量粉体输送工艺。

三、应用领域

以下是气动式微量 Powder Feeder 在不同领域的具体应用,每个领域包含不少于 8 个应用案例。

1. 增材制造(3D 打印)

气动式微量粉体供料在 3D 打印(增材制造)领域可确保高精度金属或陶瓷粉末的均匀分布,提高成品质量。

应用案例:

金属 3D 打印(SLM, DMLS):钛合金、不锈钢、铝合金粉末的精准供料。

陶瓷 3D 打印:氧化铝、碳化硅、氧化锆粉末的精密投料。

电子元件制造:用于 3D 打印导电银浆、铜浆等微粉材料。

生物医疗打印:用于生物相容性陶瓷(如磷酸钙)打印骨骼植入物。

高性能聚合物打印(SLS):尼龙、PEEK 等高分子粉末的输送与精细控制。

功能梯度材料(FGM)制造:控制不同材料粉末比例,实现功能渐变结构。

航空航天复合材料打印:超细钛粉、铌粉、镍基合金粉的精准供料。

金属喷涂修复:增材制造中涂层修复技术的粉末输送,如涡轮叶片修复。

2. 半导体与电子行业

用于超纯粉末材料的输送,满足半导体及电子制造的高精度需求。

应用案例:

半导体芯片制造:用于硅粉、氧化铝、氧化镓等超纯材料的投料。

电子浆料供给:如银浆、铜浆、铟锡氧化物(ITO)等微量粉体的精准供料。

MEMS 设备制造:用于微机电系统中导电涂层粉体供料。

光学玻璃镀膜:均匀投放光学镀膜材料,如二氧化硅、氟化钙粉末。

LED 磷光粉输送:确保 LED 生产中磷光粉的均匀供料。

陶瓷基板制造:用于精密电子陶瓷材料的气动输送。

晶圆研磨材料输送:高纯氧化铝、碳化硅微粉的均匀供给。

电池材料供给:锂电池正负极材料(如磷酸铁锂、三元材料)的精密控制。

3. 粉末冶金

在粉末冶金制造过程中,实现高精度粉末输送,提升产品质量。

应用案例:

金属粉末压制:用于精确控制钨、钼、不锈钢等金属粉末的供料。

硬质合金制造:如碳化钨、钴合金等微粉的高精度输送。

烧结金属零件生产:精准输送铁基、铜基等粉末材料。

磁性材料制造:精确投放稀土金属粉(如钕铁硼、铁氧体)。

金属涂层喷涂:等离子喷涂及热喷涂中的微量粉末供给。

耐磨零件制造:控制超细金属粉末输送,提高耐磨性能。

粉末注射成型(MIM):确保均匀供料,提高零件致密度。

功能材料制备:用于智能材料(如形状记忆合金)的粉末输送。

4. 化学与制药行业

实现高精度微量粉末投放,满足化工和制药行业的严格要求。

应用案例:

催化剂投料:高精度输送纳米催化剂粉末(如铂、钯、氧化锌)。

制药原料供给:如抗生素、激素类药物粉末的精准投放。

食品添加剂控制:用于调味粉、膳食纤维等微量粉末输送。

药品喷雾干燥:控制粉末进料,提高药物溶解度。

染料与颜料配料:用于高纯度颜料、纳米色粉均匀供料。

吸附剂输送:如活性炭、沸石等气体吸附材料的精准控制。

粉体包衣工艺:如片剂包衣中的滑石粉、硅胶粉等微量供料。

电池材料制造:精准控制锂电池电解质粉末的供料量。

5. 环保与粉尘控制

确保污染物控制和回收,提高环保效益。

应用案例:

空气污染控制:精确投放活性炭用于工业废气吸附。

粉煤灰回收:确保粉煤灰微粉均匀回收,提高再利用率。

水处理化学品输送:用于混凝剂、助凝剂粉末的精准投料。

废气处理中的催化剂供料:如脱硝(SCR)系统的纳米催化剂投料。

建筑垃圾回收:用于水泥行业粉体再利用。

固废资源化处理:如电子废料中贵金属粉末的筛分输送。

过滤材料制备:用于纳米陶瓷过滤器的粉末均匀供料。

污泥干燥剂投放:精确控制干燥剂(如石灰粉、沸石粉)的供料。

6. 航空航天行业

气动式微量粉体供料可应用于航空航天制造领域。

应用案例:

航空发动机部件制造:控制高温合金粉末的精准供料。

航天器热喷涂材料供给:高温氧化物粉体的精确输送。

轻质合金结构件制造:如钛铝合金粉末的供料优化。

航天复合材料制造:用于超轻碳纤维复合材料中的微粉控制。

高能燃料制造:均匀投放固体火箭推进剂粉末(如铝粉)。

宇航电子器件制造:高纯度陶瓷粉末(如氮化硼、碳化硅)供给。

空间站粉末实验:微重力环境下超细粉末的供料测试。

航天微型传感器制造:高精度金属及陶瓷粉末的微量投放。

总结

气动式微量 Powder Feeder 通过精准控制粉体输送,提高各行业的生产效率、产品质量及环境友好性,在 3D 打印、半导体制造、粉末冶金、制药、环保及航空航天 等多个领域均有广泛应用。