上一个

气动式微量粉体供料机

介质式干燥机是一种高效、节能的浆料干燥设备,专为处理含水率较高的悬浮液或浆状物料而设计。该系统采用独特的间接加热与机械搅拌相结合的方式,通过高效热传导介质(如金属微珠或陶瓷颗粒)与浆料的直接接触,提高传热效率,并实现均匀干燥。其工作原理基于传导热干燥与机械剪切脱水,能够快速去除水分并控制最终产品的颗粒形态和含水量,避免物料过热或团聚。 相比传统的喷雾干燥或滚筒干燥技术,介质式干燥机具有节能、处理能力强、干燥均匀、产品质量稳定等优势,特别适用于精细化工、陶瓷、食品、医药、电子材料、环保污泥处理等领域。其封闭式结构减少粉尘排放,符合严格的环保与安全标准,使其成为高附加值浆料干燥领域的理想选择。

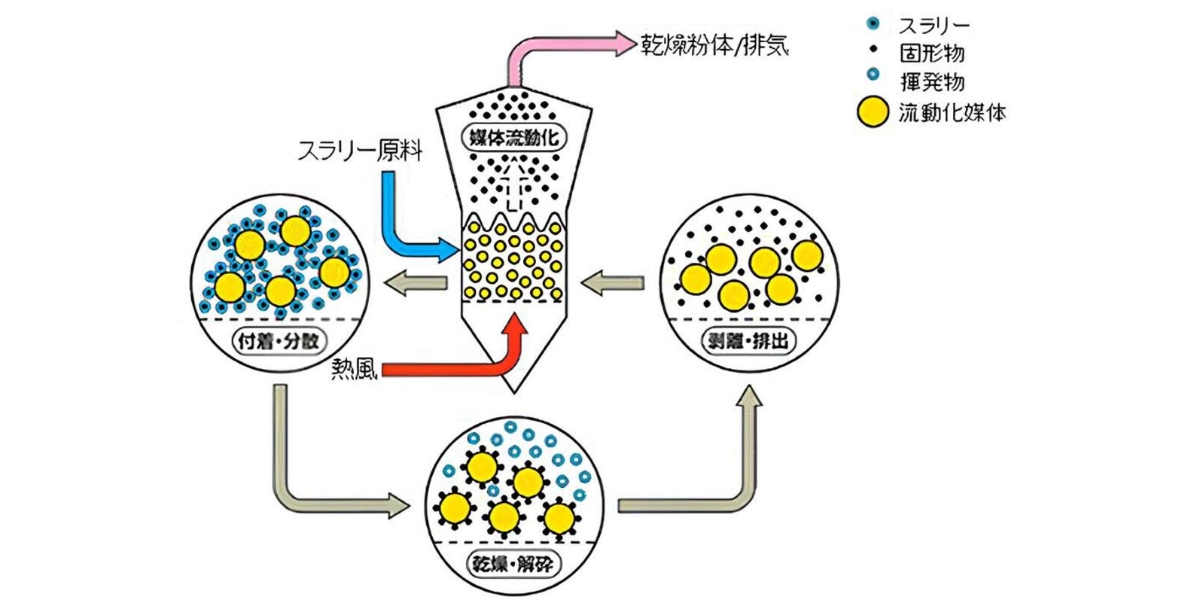

一.工作原理

介质式干燥机的工作原理

1. 设备概述

介质式干燥机(介质浆料干燥机)是一种高效、间接加热型的干燥设备,利用高热传导性能的固体介质(如金属微珠、陶瓷颗粒等),在机械搅拌作用下,与湿浆料进行高效热交换,从而实现水分蒸发和物料干燥。

与传统干燥技术相比,它采用**传导热干燥(Conductive Drying)**方式,通过间接加热提高能效,同时避免物料受热不均或过热分解,使最终产品达到理想的干燥状态。

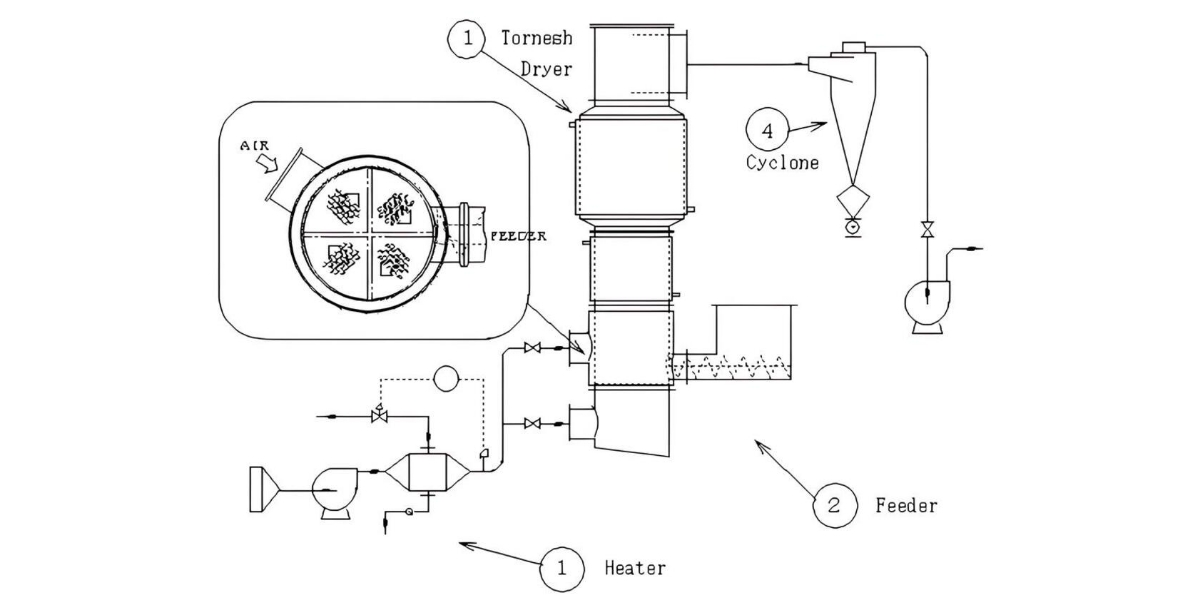

2. 主要组成部分

介质式干燥机主要由以下几个关键部件构成:

加热系统:利用蒸汽、热油或电加热提供热能,通过加热夹套或内部加热元件传递热量。

干燥介质(Media):高导热性的固体微珠(如金属颗粒或陶瓷颗粒),在干燥腔体内循环,提高传热效率。

搅拌系统:机械搅拌桨叶使浆料与热介质充分混合,促进热量传递并防止物料粘附或团聚。

排气系统:低温蒸汽或挥发物通过真空或气流排出,防止物料氧化或降解。

分离回收系统:干燥后的物料与热介质分离,介质颗粒可循环使用,减少损耗。

3. 干燥过程及工作机制

(1)浆料进料阶段

含有大量水分的浆状物料通过泵或投料口进入干燥腔体。

同时,预热的干燥介质(如金属微珠)进入干燥机,并与湿物料充分接触。

(2)加热与水分蒸发

设备通过夹套加热、内部加热器或高温气流使固体介质升温至设定温度(通常 100-300℃)。

热介质与浆料接触传递热量,水分迅速蒸发,形成干燥颗粒。

机械搅拌不断翻动物料,使其均匀受热,提高干燥效率,并防止结块或团聚。

水分蒸发后被真空系统或排气系统带走,防止过热影响物料性质。

(3)物料分离与回收

当物料含水量达到设定标准后,干燥后的固体产品与热介质通过筛分或气流分离系统分离。

干燥产品排出,热介质颗粒循环回用,降低运行成本。

粉尘或气态副产物可通过除尘系统或冷凝系统进一步处理,以满足环保要求。

4. 关键技术

高效传热:利用固体介质增强热传导,避免直接火焰加热导致物料降解。

低温干燥:可在较低温度(100-200℃)下实现高效干燥,适用于热敏性物料。

搅拌均匀:机械搅拌防止物料粘壁、团聚,提高干燥均匀性。

密闭环保:蒸发的水分可回收处理,减少粉尘排放和能源消耗。

节能循环:热介质可重复使用,降低材料损耗,运行成本低。

总结

介质式干燥机 采用高导热介质与机械搅拌相结合的干燥技术,通过高效传热、低温蒸发和自动分离,提高浆料干燥效率,确保产品品质,同时实现节能环保。其独特的工作原理使其成为高粘度浆料、热敏性材料以及精细粉体干燥的理想解决方案。

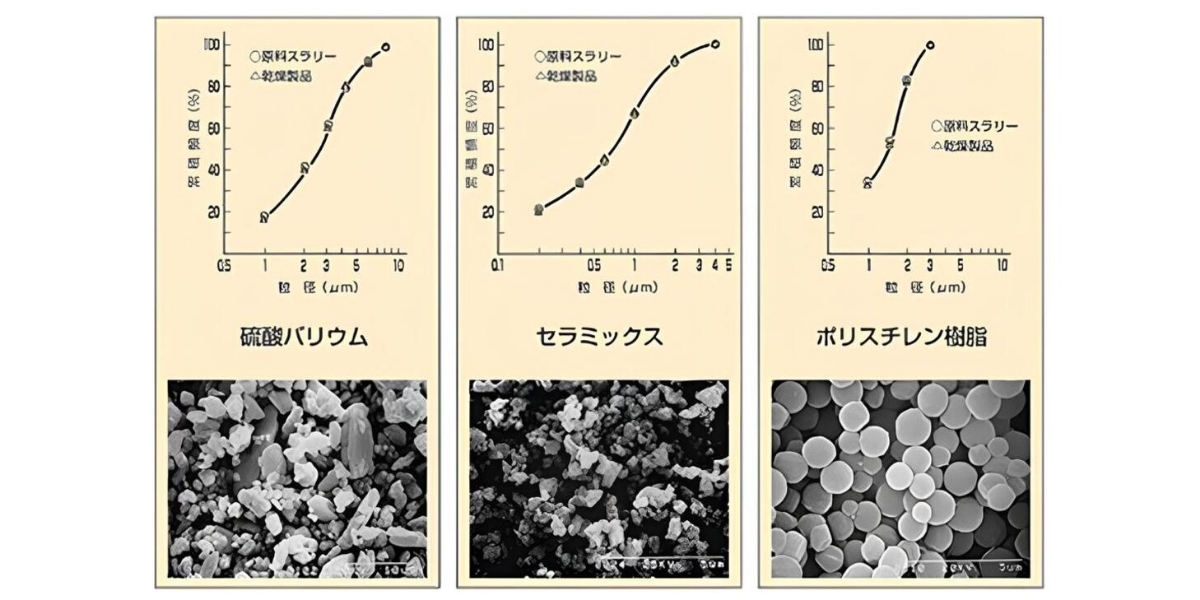

二.产品特点

1.介质粒子之间的碰撞和摩擦作用使得干燥粉体可以获得接近原料粒子直径的大小。

2. 由于介质粒子的活跃运动,浆状物质可以迅速有效地分散在层内,因此可以广泛处理从低粘度到高粘度的物质。

3由于传热容量系数ha(kW/m3·K)可以获得与常规流动层干燥设备相同的值,因此设备变得紧凑,干燥塔的体积约为喷雾干燥机的1/20。

4由于介质之间的活跃流化实现了高效的热交换,因此所需的热能得以降低。

5.由于不需要用于浆状物质微粒化的喷雾装置,因此无需调整浆料的粘度。

6.干燥塔内没有旋转设备和驱动部分,便于维护和检查。同时,也可以考虑卫生(清洁性)设计。

三.应用领域

介质式干燥机 的应用领域及具体应用案例

介质式干燥机作为高效间接加热型干燥设备,能够高效处理高粘度、高含水率的浆料,特别适用于精细化工、陶瓷、食品、医药、新能源、环保等领域。以下列举 6 大主要应用领域,并提供不少于 8 个具体应用案例。

1. 精细化工领域

介质式干燥机 在精细化工行业用于干燥高价值、热敏性化学品,确保产品纯度和均匀性。

具体应用案例:

催化剂浆料(如贵金属催化剂、纳米催化剂)——避免高温分解,提高催化活性。

纳米材料(如纳米氧化铝、纳米二氧化硅)——控制粒径,提高材料性能。

染料和颜料(如有机染料、无机颜料)——保证色泽稳定,防止结块。

涂料和油墨浆料(如 UV 涂料、纳米涂层材料)——精准控制干燥程度,提升涂层均匀性。

合成树脂浆料(如酚醛树脂、聚氨酯树脂)——提高粉体稳定性,防止热降解。

阻燃剂浆料(如磷酸盐类、氢氧化铝)——防止结块,优化流动性。

金属氧化物(如氧化钛、氧化锌)——确保颗粒均匀分布,提高催化和导电性能。

电子化学品(如高纯度碳纳米管浆料)——用于半导体制造,提高导电性能。

2. 陶瓷与无机材料

用于干燥陶瓷浆料和高性能无机粉体,提升成型质量和材料性能。

具体应用案例:

氧化铝(Al₂O₃)浆料——用于耐火材料、高性能陶瓷。

氧化锆(ZrO₂)浆料——用于生物陶瓷、结构陶瓷。

氧化钛(TiO₂)浆料——用于光催化材料、颜料。

碳化硅(SiC)浆料——用于耐高温陶瓷、半导体基板。

氮化硼(BN)浆料——用于耐高温润滑涂层、电子器件。

玻璃陶瓷浆料——用于电子基板、高强度玻璃制造。

功能性陶瓷浆料(如压电陶瓷、介电陶瓷)——确保粉末颗粒均匀,提高电子元件性能。

涂层陶瓷材料(如等离子喷涂粉末)——应用于航天、涡轮叶片保护涂层。

3. 食品与生物制品

食品行业的浆料干燥需严格控制温度,以保持风味、营养成分和流动性。

具体应用案例:

乳制品浆料(如奶粉、乳蛋白粉)——确保溶解性和营养完整性。

蛋白粉浆料(如植物蛋白、大豆蛋白、酪蛋白)——提高蛋白吸收率和稳定性。

食品香精与添加剂(如麦芽糊精、柠檬酸钠)——精确控制干燥,保证溶解性。

咖啡与茶提取物——提高速溶性,保持风味。

植物提取物(如中药提取物、功能性食品)——避免高温破坏有效成分。

酵母与益生菌——活性生物制剂,避免高温杀菌。

调味品(如酱油粉、鸡精粉)——去除水分,提高存储稳定性。

糖类与多糖浆料(如果胶、海藻糖)——用于食品增稠剂和功能食品。

4. 医药与生物制药

用于干燥医药原料和生物制品,确保活性成分不被破坏。

具体应用案例:

中药提取物浆料(如三七、灵芝多糖)——低温干燥保护有效成分。

抗生素原料药(API)(如阿莫西林、青霉素)——保证产品纯度。

血液蛋白粉(如白蛋白、球蛋白)——防止变性,提高稳定性。

疫苗辅料(如佐剂浆料)——用于生物制药,提高免疫反应。

维生素及功能性药物(如维生素 C、辅酶 Q10)——提高溶解性与生物利用度。

纳米药物载体(如脂质体、聚合物微球)——优化药物缓释性能。

药物制剂填料(如微晶纤维素)——优化片剂成型性能。

中间体及化学合成物(如有机胺、抗肿瘤药物前体)——保证纯度,减少杂质生成。

5. 新能源与电子材料

广泛用于新能源电池材料、电子陶瓷及半导体粉体制造。

具体应用案例:

锂离子电池正极材料(如 LFP、NCM、LMO)——优化电池活性,提高能量密度。

锂离子电池负极材料(如硅碳负极、钛酸锂)——改善电池循环寿命。

固态电解质材料(如 LLZO、LAGP)——提高固态电池安全性。

钠离子电池材料(如 NaFePO₄)——用于下一代电池技术。

电容器材料(如钽电容粉体、氧化铌粉)——提高储能效率。

导电浆料(如银浆、碳纳米管导电浆料)——优化电子封装与触摸屏材料。

半导体粉体(如碳化硅 SiC、氧化铝 Al₂O₃)——用于高功率电子器件。

透明导电粉体(如 ITO、FTO)——用于显示屏和太阳能电池。

6. 环保与污泥处理

在污泥及废水处理领域,提高固废资源化利用效率。

具体应用案例:

工业污泥干燥(如电镀污泥、化工污泥)——减少废物排放量。

造纸污泥处理——用于回收纤维,降低废水处理成本。

废水处理副产物(如 CaSO₄、Fe(OH)₃)——回收有价值化学品。

石油化工废渣——减少危险废物排放,促进循环经济。

制药废水污泥——去除有机污染物,提高处理效率。

金属氧化物废渣回收——从废料中提取有价值元素。

有机废弃物处理——用于堆肥或生物质能源。

放射性污泥处理——提高废物存储稳定性,降低环境风险。

总结

介质式干燥机在精细化工、陶瓷、食品、医药、新能源、环保等行业发挥重要作用,能够高效干燥高