1.干法制粒设备概述

1.1 干法制粒设备的特点

滚筒压实机(以下简称RC设备)图1,也称干法制粒设备,是一种利用粉体压缩作为颗粒结合动力的制粒设备。

图1 干法造粒设备外观

在RC设备中,粉末首先通过辊压形成大块,然后通过破碎获得颗粒。

图2 干法制粒工艺流程示意图

图 2 显示了从散装粉末到压缩颗粒的过程概要。将粉末原料成型为板状(称为片状或带状),并使用破碎造粒装置(整粒装置)进行整粒。干法制粒设备和粉碎制粒设备示意图如图3所示。

![]()

图3 干法制粒设备+粉碎制粒设备外形

干法制粒法的优点有以下几点:

1.由于不需要润湿剂或粘合剂(例如水或酒精),可以获得稳定的颗粒。适用于吸湿性强的药品(生药等)。

2.可以省略捏合和干燥等造粒前和造粒后过程,从而显着减少所需时间。

3.直接获得致密颗粒。

下图显示了使用干法制粒装置获得的颗粒形成过程的示例。

![]()

图4 使用干法制粒设备的颗粒形成过程

1.2 干式造粒设备的结构

以卧式辊式RC设备为例,对设备的结构进行说明。

(1)螺杆类型(图5)

A型:两级、两螺纹,适用于大比容的粉体

B型:两级、单螺纹,适用于比容小的粉体,通常采用螺杆

图5 螺杆类型

两级这里是:这意味着螺杆轴的锥角是两级的,“两螺纹”是指螺杆有两个相距180度的叶片。另外还有X型(直螺杆轴,无锥度,有两个螺杆叶片),适用于比容小、流动性好的粉体。

(2) 辊的类型(图6)

DPS型辊:辊两端有凹凸机构(Die & Punch),防止粉末从侧面散落和中心的压应力分布,使卷的两端均匀。辊表面刻有凹槽(条纹),可提高粉末渗透性。

DP型辊:辊两端有凹凸机构,保证压力分布均匀。辊表面光滑,可防止过多的粉末陷入辊中。

S型辊:两面不易硬化,但用于不能添加润滑剂的粉末或具有强粘合性的粉末。当使用 DPS 型辊且粉末滑落且难以咬入辊时也可使用它。

图6 不同类型的辊

(3) 辊驱动装置(图7)

为了使RC装置中的两个辊的旋转同步,利用齿轮将一根旋转轴分成两根旋转轴。为了保持粉末上的压力恒定,一个辊固定,另一个辊滑动。滑动辊由液压缸不断推动。

图7 轧辊驱动装置概略图

(4) 蓄能器 *

液压系统的辊压系统装有蓄能器,以衰减辊压的脉动,始终以恒定压力加压。

*如果压力容器充满气体(通常是氮气)并将液体(油)推入其中,气体将被压缩,直到与液体的压力平衡。当液体压力降低时,气体膨胀并将液体释放出容器。蓄能器是通过气体的压缩和膨胀来抑制液体压力脉动(短期压力波动)的装置。

1.3 干法制粒设备的压缩机理

在RC造粒中,由于辊子与粉末之间的摩擦,粉末被咬入辊子之间(图8)。辊开始咬入辊的点称为“咬合点”,连接咬合点和辊中心的线与水平线之间的角度α称为“咬合角”。

图8 压缩机理示意图

由于无论辊直径如何,咬合角都保持相同,因此压缩比随着辊直径的增加而增加,从而更容易形成和生产更致密(更重)的薄片。压缩粉末床意味着去除(脱气)粉末床中所含的空气,因此在粉末被咬入辊之前对粉末床脱气很重要。

2.干法制粒设备放大

2.1 放大简单估算

公式 辊压的理论分析需要确定粉末物理性质,如内摩擦角和壁摩擦角,这并不是一个简单的方法。在这里,我们将解释一个简单的估计公式,用于根据小型试验机获得的处理能力数据来预测生产规模的处理能力。

图9 过辊量的计算

碾压机的生产能力(碾压量)Q是通过将粉体原料的堆积密度设为ρ b、将粉体原料的碾压长度设为A、碾压宽度设为B、以及碾压来计算的。相对于U的旋转速度(图9)可以用以下等式表示。

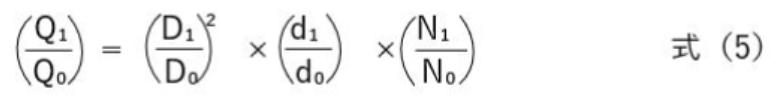

如果我们假设辊咬入长度A与辊直径D成正比,辊咬入宽度B与螺杆底部直径d成正比,则方程(1)变为如下

![]()

如果辊转速U为U=2πDN(N:转速)

![]()

则根据小型机器的吞吐量Q₀估算大型机器的吞吐量的公式

为

这是计算量的简单估计公式的处理。这里,下标0是小型机的数值,下标1是大型机的数值

2.2 简单估算公式论证实验

我们进行了演示实验来证实放大简单估计公式的有效性。使用的型号为造粒机 T156、T208、T3012 和 T4018。主要原料为99.5%200目乳糖,润滑剂为0.5%硬脂酸镁。表1显示了主要的操作条件和结果,图10显示了本次测试中使用的简单估计公式左右两侧的关系

测试数据与简单的估计公式吻合较好。因此,如果螺杆下直径设计成与辊直径成正比,则吞吐量将与辊直径的三次方成正比。另外,在本次试验中,随着设备大型化,剥落率略有下降。这被认为是由于粉末床内部的压力传递不足,因为薄片厚度随着辊直径的增加而增加。

图10 辊径(D)、螺杆下径(d)、辊转速(N)与产量(Q)的关系

3. 干法制粒设备的密封

根据RC设备的标准规范,滚筒部分和分级部分与周围空气接触,因此为了达到密闭规范,需要对与周围空气接触的部分进行密封。图11是具有密封规格的RC装置的外观照片,其中卷筒部分和分级部分被密封。该装置的密闭性能(暴露于周围环境)为0.1~10μg/m 3。

图11 具有安全壳规格的造粒机

此外,在硬隔离器中内置有 RC 器件的器件(图 12)已实现0.1 μg/m 3或更低的密封性能。在设计该设备时,我们考虑了以下四项。设备的所有接触部件应位于危险室内,并且可以通过隔离器的手套轻松触及。考虑到戴手套操作的限制,工人处理的零件将尽可能轻。注意手套的数量,以免操作部件的可视性因手套而变差。考虑隔离器内负压控制,以保证旋转体的密封。

克服这些问题的基本思路是用隔板将粉末接触区域的设备和驱动系统分开,将辊和分级机的驱动轴轴承放置在驱动系统侧,并将它们都放置在驱动系统侧。它有一个支撑结构。

图12 隔离器中内置的造粒机

4.连续生产的举措

图 13显示了采用 RC 设备的连续生产系统的概览。该系统由以下步骤组成: 1) 输入原材料 → 2) 混合原材料 → 3) 模压成型 → 4) 尺寸调整 → 5) 使用 PAT 工具测量物理性能 → 6) 混合润滑剂和粉末 → 7) 压片→ 8) 打包。

图13 连续生产系统概况

图中红框包围的RC器件,负责处理③到⑤。使用 PAT 工具(过程分析仪)测量分级颗粒的物理特性。近红外光谱 (NIRS)、拉曼光谱和在线粒度分布测量探头等 PAT 工具可以测量活性成分含量、颗粒含水量和粒度分布。

5.实际案例分析展示-二乳糖粉末造粒

5.1原初物料情况简介

Dilactose(以下简称DL)是采用我们专有的流化床造粒方法开发的日本药典“乳糖水合物”,广泛用作直接注射剂的赋形剂。其特点包括压缩成型性和崩解性之间的良好平衡、优异的流动性和混合性以及优异的储存稳定性。

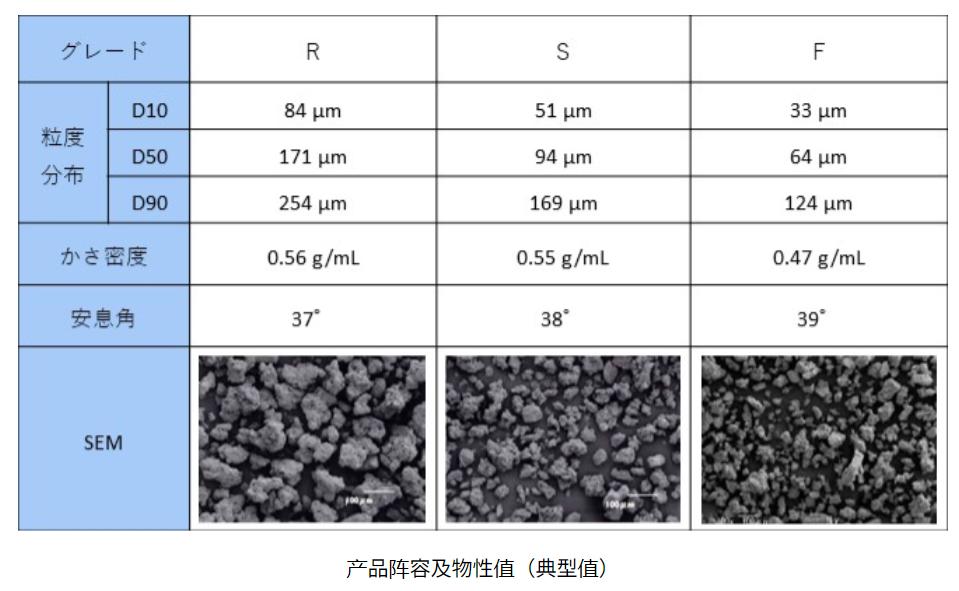

我们有 3 个不同粒径等级的产品阵容:

5.2 Dilacose使用干法制粒的流程示例

这次我们以粉状乳糖为原料进行比较。对乙酰氨基酚用作模型药物,乳糖(粉末乳糖/DL-F)、玉米淀粉和结晶纤维素用作赋形剂。使用硬脂酸镁作为润滑剂。通过保持辊压力和螺杆转速固定并改变辊转速,我们评估了片状率和粒度分布的差异。之后,我们通过将其压制成片剂来确认其对成型性和崩解性的影响。

5.3颗粒物理性质和片剂物理性质

颗粒物理性质

使用DL-F时,成片率*1比使用粉末乳糖时更高。另外,即使在辊旋转速度高的条件下,也能够得到微粉少的造粒体。一般来说,当辊转速较高时,压缩时间会缩短,从而导致片状率下降和细粉形成,但通过使用具有高成型性的DL-F,我们能够改善这些问题。

*1:12目干法造粒所得薄片的质量。

片剂物理性质

与使用粉末乳糖时相比,使用 DL-F 时可获得硬度更高的片剂。此外,当使用DL-F时,即使在相同硬度下,崩解时间也更短。这被认为是因为DL-F的高成型性能和高导水性即使在干法造粒和压片后也得以维持。

片剂硬度与崩解时间对比

5.4 结论

以上主要介绍了使用直接注射赋形剂 DL 作为干法制粒起始原料的效果。

颗粒的物理性质表现出改善的片状成型性和减少的细粉,并且与粉状乳糖制成的片剂相比,所得片剂显示出更高的硬度和更好的崩解时间。故DL 可用作干法制粒的起始材料。

戈瑙(上海)工业设备有限公司目前代理产品为日本成熟粉体粒生产制备设备品牌,随时欢迎各界用户联系商洽。

联系方式: 刘经理

Tel: 13140841999

Mail: chris@genaupro.com