上一个

连续干式磨

干法造粒机(滚筒压实机)是一种广泛应用于制药、化工、食品等行业的颗粒成型设备,主要用于将粉末或颗粒物料通过压缩过程形成更高密度的颗粒团块。这种设备采用两个滚筒将物料通过高压压缩,利用物料的内在摩擦力和粘附力将其压缩成薄片,然后将这些薄片进一步粉碎和筛分成所需颗粒大小。滚筒压实机不仅能够改善物料的流动性、可操作性,还能提高颗粒的一致性和均匀性。 该设备广泛应用于制药行业中的颗粒制备,特别适用于生产片剂的预处理,以及化工、食品行业中颗粒材料的制备和改善。其优势在于高效能、可控性强、产品质量稳定,并且能够在不同物料和生产要求下灵活调节压实强度。通过合理的工艺参数设定,干法造粒机可实现较低能耗和较高产量的生产过程,尤其在粉末处理和颗粒化方面具有显著优势。另一方面,采用干法辊压工艺技术,对粉状物料进行压缩成片或块状,再经破碎整粒、筛分工艺,使片块状物料变成符合使用要求的颗粒状物料。*(根据不同颗粒度要求)特别适应于各类需要烧结粉体材料(锂电池,MLCC等)在烧制前的结合,提高烧成良率及效率。

一、工作原理

干法造粒机(滚筒压实机)工作原理

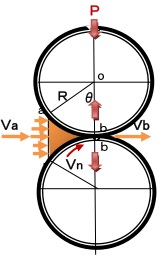

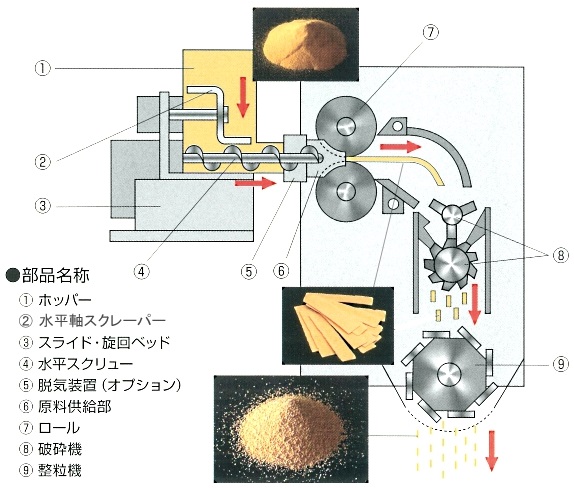

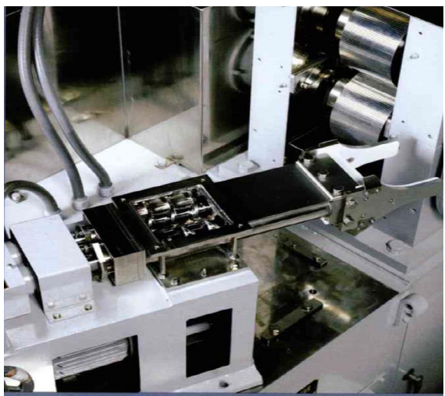

干法造粒机的工作原理基于将粉末或颗粒物料通过两个高速旋转的压实滚筒之间进行压缩,从而将物料转换为更高密度的薄片状团块。这个过程包括三个主要步骤:粉末输入、压实成型、和薄片破碎与筛分。具体工作过程如下:

物料输入:

首先,待压缩的粉末或颗粒物料被均匀地送入压实机的料斗或喂料系统。根据物料的流动性和粒度,喂料系统可能配备振动器、螺旋输送器或其他辅助装置,确保物料在进入压实区域之前得到均匀分布。

压实过程:

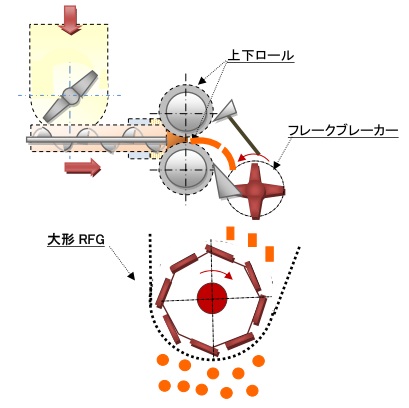

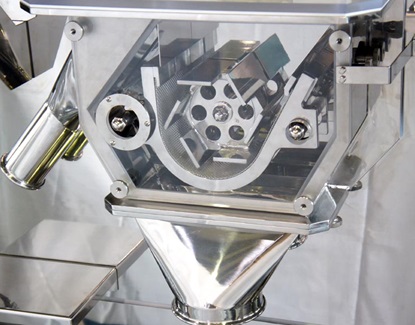

喂料系统将物料导入两个压实滚筒之间,这两个滚筒通常具有高转速并能产生极大的压强。物料在两个高速旋转的滚筒之间被压缩,发生显著的颗粒密度增加和形态改变。

滚筒之间的间隙可调节,用户根据需要设置合适的压强。通过调节滚筒之间的间隙,能够控制最终薄片的厚度以及颗粒的大小。

薄片的生成与破碎:

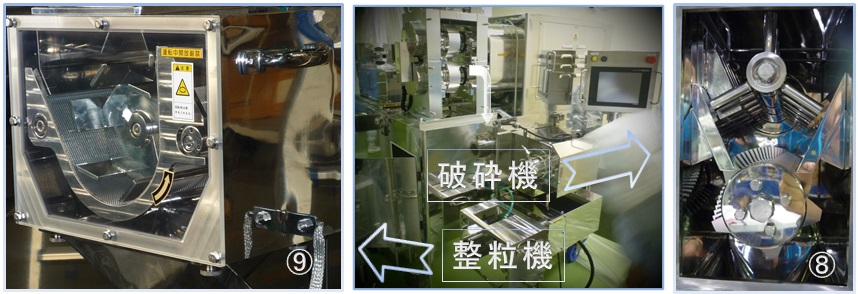

压实后的物料形成薄片,这些薄片通常具有较高的密度,并且外观类似于固态饼块。为了进一步处理这些薄片,压实机会配备破碎和筛分系统。

薄片经过破碎机或切割装置将其分解成所需颗粒大小。然后,通过筛网将颗粒进行分级,确保得到均匀的颗粒尺寸分布。

物料输出与处理:

最终的颗粒会被输出到收集系统或其他后续加工设备中。根据颗粒的最终用途,可以通过进一步的筛分、干燥或混合等操作处理。

工作原理总结: 干法造粒机主要依靠两个旋转的滚筒产生的高压将粉末物料压缩为薄片,然后将薄片破碎成颗粒。它的关键是通过精确调节压实压力、滚筒间隙以及其他操作参数,来控制最终产品的颗粒密度、粒度分布和物理性质。通过这一过程,物料的流动性、可操作性和可存储性大大改善,满足了制药、化工等行业对颗粒物料的高质量要求。

二.产品特点:

### **Roller Compactor 产品特点**

Roller Compactor(干法制粒机)是一种用于粉末物料压实和制粒的设备,广泛应用于制药、食品、化工和其他行业。以下是其主要产品特点:

#### **1. 高效压实与制粒**

- 采用干法制粒技术,无需溶剂或粘合剂,减少干燥步骤,提高生产效率。

- 通过可调节的辊压系统,实现均匀、稳定的压实效果,提高成品颗粒质量。

#### **2. 精准控制与一致性**

- 先进的压力、速度和间隙控制系统,确保颗粒均匀性和批次稳定性。

- 采用PLC智能控制系统,可编程设定参数,实现自动化操作,减少人工误差。

#### **3. 模块化设计,易于维护**

- 设备结构紧凑,拆卸简便,易于清洁和维护,符合GMP标准。

- 采用耐磨耐腐材料,延长设备使用寿命,减少维护成本。

#### **4. 广泛适用性**

- 适用于各种粉末物料,包括吸湿性、高粘性或流动性差的物料。

- 适用于制药(片剂、胶囊)、食品(固体饮料、调味料)及化工(催化剂、农药)等行业。

#### **5. 节能环保设计**

- 低能耗运行,无需额外加热或溶剂,减少环境污染。

- 物料回收率高,降低生产浪费,提高经济效益。

如果您需要更具体的产品参数或技术支持,欢迎提供详细需求!

三.干法造粒机应用领域

Roller Compactor(滚筒压实机)应用领域及具体应用案例

制药行业

Roller Compactor在制药行业中广泛用于颗粒化和片剂的预处理。其应用主要集中在将药物粉末转化为适合压制成片的颗粒,提高药物的一致性和可操作性。

片剂预处理:通过将药粉压制成颗粒,确保更好的片剂成型性。

颗粒化药物:特别适用于需要颗粒化的粉末药物,如固体药物。

乳剂和微粒剂的制作:提高药物溶出性,减少药物的不良反应。

控制释药系统的生产:如缓释、控释药物的颗粒化。

口服固体制剂:将药粉变为颗粒,改进溶解速率。

混合均匀的药物颗粒:用于精细颗粒的均匀配制。

改进药物稳定性:通过颗粒化处理,提高药物在存储过程中的稳定性。

湿法颗粒化:在湿法颗粒化工艺中用于形成大颗粒。

化学行业

在化工行业,Roller Compactor用于合成、改性及颗粒化过程,提升化学产品的性能和质量。

催化剂颗粒化:用于将催化剂粉末压制成粒状,提升流动性和表面活性。

化学肥料生产:将肥料粉末压实成颗粒,提高施肥均匀性。

颜料颗粒化:提高颜料粉末的流动性,避免散尘。

树脂颗粒化:用于聚合物或树脂的颗粒化,使其更适合后续加工。

颜料/染料粉末制备:提高颜料的分散性和稳定性。

化学品加工:用于特殊化学品颗粒化,如洗涤剂或添加剂。

催化剂改性:将改性催化剂粉末颗粒化,提升其性能。

工业化学品:如塑料颗粒和橡胶颗粒的制备。

食品行业

Roller Compactor用于改善食品成分的颗粒化和混合,确保更均匀的流动性和高质量的产品。

食品添加剂颗粒化:将不同的食品添加剂(如糖、盐、香料等)进行颗粒化。

粉状调味料颗粒化:如调味粉、咖啡粉、奶粉等颗粒化处理。

可可粉颗粒化:改善可可粉流动性并避免潮湿。

糖果制品:用于糖果中粉末成分的颗粒化。

保健品颗粒化:将维生素或矿物质粉末转化为颗粒,便于剂量控制。

婴儿食品颗粒化:如婴儿奶粉、营养补充食品等颗粒化。

奶制品颗粒化:比如奶粉颗粒化技术。

饮料和调味品颗粒化:饮料粉和调味品的颗粒化处理。

矿产行业

在矿业中,Roller Compactor用于矿粉的颗粒化,以便提高矿物加工效率。

矿粉颗粒化:提高矿粉流动性,便于运输和加工。

铝土矿颗粒化:提高铝土矿的可操作性,减少粉尘。

碳黑颗粒化:使碳黑粉末成型,便于运输和使用。

煤粉颗粒化:提高煤粉颗粒的密度和流动性。

铁矿粉颗粒化:为冶炼过程提供适合的颗粒尺寸。

铜矿粉颗粒化:改善铜矿粉的流动性和分散性。

钛矿粉颗粒化:用于钛矿的颗粒化处理。

稀土矿颗粒化:提升稀土矿粉的流动性和储存稳定性。

塑料和橡胶行业

Roller Compactor用于塑料、橡胶粉末的压实,使其适合加工成型。

塑料粉末颗粒化:将塑料粉末转化为颗粒,便于后续的加工和使用。

橡胶颗粒化:提高橡胶粉末的可操作性和流动性。

PVC颗粒化:将聚氯乙烯(PVC)粉末颗粒化,便于加工。

热塑性树脂颗粒化:热塑性塑料颗粒化处理,提高流动性。

橡胶助剂颗粒化:如橡胶助剂的颗粒化,用于改善橡胶配方。

塑料增强材料颗粒化:如玻纤增强塑料粉末的颗粒化。

硅胶颗粒化:用于硅胶粉末的颗粒化处理。

热固性塑料颗粒化:如环氧树脂粉末的颗粒化。

建筑材料行业

Roller Compactor在建筑行业中用于水泥、石膏等粉末的颗粒化处理,以改善流动性和可操作性。

水泥颗粒化:将水泥粉末压实,确保更好的混合性。

石膏颗粒化:将石膏粉末颗粒化,提高其均匀性。

建筑用填料颗粒化:如用于混凝土中的填料颗粒化。

石材粉末颗粒化:确保石材粉末的流动性和可加工性。

铝土矿颗粒化:用于陶瓷、砖瓦生产中,改进原材料的性能。

砂石颗粒化:改善砂石的流动性和易用性。

混凝土外加剂颗粒化:如外加剂粉末的颗粒化。

玻璃粉颗粒化:提高玻璃粉末的流动性和加工性。

环境保护行业

在环境保护领域,Roller Compactor主要用于废物处理和回收领域。

废弃物颗粒化:将固体废弃物压缩成颗粒,便于运输和处理。

废纸颗粒化:压实废纸,便于回收处理。

塑料回收颗粒化:回收废旧塑料,并将其颗粒化用于再利用。

煤渣颗粒化:将煤渣等工业废弃物压实处理。

污泥颗粒化:将污泥转化为颗粒,便于处理。

废旧轮胎颗粒化:将废轮胎颗粒化进行回收。

电子废料颗粒化:将废旧电子产品粉碎并颗粒化处理。

废旧金属颗粒化:将废旧金属进行颗粒化和回收。

陶瓷行业

陶瓷粉末:用于陶瓷粉末的造粒,提高成型性能和烧结效果。

耐火材料:生产耐火材料颗粒,用于高温环境。

冶金行业

金属粉末:用于金属粉末的造粒,便于后续的成型和烧结。

合金材料:生产合金材料颗粒,提高材料的均匀性和性能。